Introdução

A instalação e manutenção de ar-condicionado são processos interligados que determinam a vida útil, eficiência energética e desempenho do equipamento. Uma instalação correta reduz em até 70% os chamados de manutenção nos primeiros dois anos, enquanto a manutenção preventiva adequada prolonga a vida útil do sistema em média 5 a 8 anos.

Você já instalou um split que voltou a apresentar problemas em menos de três meses? Ou recebeu chamados recorrentes do mesmo cliente reclamando de baixa eficiência? Depois de 15 anos trabalhando com climatização e mais de 800 instalações realizadas, posso afirmar: 90% dos problemas de manutenção têm origem em falhas na instalação.

Neste guia completo do Blog Climatiza, vou compartilhar tudo o que aprendi sobre instalação e manutenção de ar-condicionado, desde a escolha do local até protocolos de manutenção que realmente funcionam. Você vai descobrir os erros mais comuns que custam tempo e dinheiro, técnicas profissionais testadas em campo e um checklist definitivo para nunca mais ter retrabalho.

Por Que a Instalação Correta Impacta Diretamente na Manutenção

A maioria dos técnicos trata instalação e manutenção como processos separados. Esse é o primeiro erro. Em minha experiência, cada decisão tomada durante a instalação afeta diretamente a frequência e complexidade das manutenções futuras.

Vou te contar um caso real: em 2022, fui chamado para avaliar um sistema split em uma sala comercial que apresentava vazamento de gás a cada 4 meses. O cliente já tinha gasto mais de R$ 2.500 em recargas e manutenções. Quando inspecionei a instalação, descobri que as tubulações estavam com curvas muito acentuadas e sem suporte adequado, causando microfissuras por vibração. A solução não era mais gás, era refazer a instalação.

O Ciclo Vicioso da Má Instalação

Quando a instalação apresenta falhas, o técnico entra em um ciclo frustrante:

- Cliente reclama de problema (baixo rendimento, ruído, vazamento)

- Manutenção corretiva temporária resolve por algumas semanas

- Problema retorna porque a causa raiz está na instalação

- Credibilidade do técnico é afetada, cliente insatisfeito

- Custos de deslocamento e tempo aumentam sem retorno proporcional

Este ciclo só é quebrado quando identificamos e corrigimos as falhas estruturais da instalação.

Impactos Mensuráveis de Uma Boa Instalação

| Aspecto | Instalação Inadequada | Instalação Profissional |

|---|---|---|

| Frequência de manutenção (primeiro ano) | 4 a 6 chamados | 1 a 2 chamados (preventiva) |

| Consumo energético | 20-35% acima do nominal | Conforme especificações do fabricante |

| Vida útil do compressor | 5 a 7 anos | 10 a 15 anos |

| Índice de retrabalho | 35-50% | Menos de 5% |

| Satisfação do cliente | Baixa (reclamações recorrentes) | Alta (indicações e contratos) |

Esses números vêm da minha experiência gerenciando uma equipe de 6 técnicos e acompanhando mais de 300 instalações por ano. A diferença é real e impacta diretamente no seu faturamento e reputação profissional.

Planejamento da Instalação: A Base de Tudo

Antes de pegar a furadeira, dedico pelo menos 30 minutos ao planejamento. Essa etapa economiza horas de retrabalho e previne 80% dos problemas futuros.

Dimensionamento Correto: Mais Importante Que Você Imagina

O erro mais comum que vejo, especialmente em técnicos iniciantes, é instalar o equipamento que o cliente comprou sem questionar se o dimensionamento está correto. Um equipamento subdimensionado trabalha no limite constantemente, reduzindo sua vida útil pela metade.

Cálculo Térmico Simplificado para Campo

Para ambientes residenciais e comerciais simples, uso esta fórmula prática:

BTUs necessários = Área (m²) × 600 BTUs

Mas atenção aos fatores de correção:

- Janelas com incidência solar direta: +800 BTUs por m² de vidro

- Ambientes com mais de 2 pessoas: +600 BTUs por pessoa adicional

- Equipamentos eletrônicos (escritórios): +10% na capacidade total

- Pé-direito acima de 2,80m: +20% na capacidade

- Cozinhas e lavanderias: +50% na capacidade base

- Ambientes integrados: calcular área total + 15%

Exemplo prático: Sala de 20m² com janela de 2m² (vidro comum) e 4 pessoas:

- Base: 20 × 600 = 12.000 BTUs

- Janela: 2 × 800 = 1.600 BTUs

- Pessoas: 2 × 600 = 1.200 BTUs (2 adicionais)

- Total: 14.800 BTUs → equipamento de 18.000 BTUs é ideal

Escolha do Local: Decisões Estratégicas

A localização das unidades interna e externa define 50% do sucesso da instalação. Aqui estão os critérios que aprendi a nunca ignorar:

Unidade Interna (Evaporadora)

Regras de ouro que sempre sigo:

- Altura de instalação: 2,20m a 2,50m do piso (nunca menos de 2m)

- Distância da parede lateral: mínimo 15cm para circulação de ar

- Evitar incidência solar direta nas venezianas de saída

- Centralizar no ambiente quando possível para distribuição uniforme

- Prever acesso para manutenção: mínimo 50cm de espaço livre frontal

Erros que já cometi e você deve evitar:

- Instalar muito próximo ao teto: dificulta manutenção e restringe fluxo de ar

- Direcionar fluxo de ar diretamente para camas ou mesas de trabalho

- Não verificar interferências de vigas, eletrodutos ou hidráulica na parede

- Ignorar o posicionamento de móveis planejados que o cliente vai instalar depois

Em um projeto comercial que realizei em 2023, o cliente queria o split exatamente acima da mesa de reuniões “por estética”. Expliquei que o fluxo de ar direto causaria desconforto e provável reclamação. Sugeri deslocar 80cm para a lateral. Três meses depois, ele me agradeceu dizendo que foi a melhor decisão.

Unidade Externa (Condensadora)

A condensadora é frequentemente negligenciada, mas sua instalação incorreta gera 60% das chamadas de manutenção por superaquecimento ou ruído excessivo.

Critérios técnicos obrigatórios:

- Ventilação adequada: mínimo 30cm de todas as laterais

- Proteger da chuva direta (cobertura sem bloquear ventilação)

- Base nivelada e estrutura robusta (suporta vibração sem ressonância)

- Evitar incidência solar direta nas grades de ventilação

- Acessibilidade para manutenção: espaço para manipular ferramentas

- Distância da unidade interna: máximo de 15m (ideal até 10m)

- Desnível máximo: 5m de diferença entre unidades

Situações especiais que enfrento frequentemente:

- Sacadas pequenas: uso suportes de parede reforçados (mínimo 6mm) com 4 pontos de fixação

- Áreas com muito vento: posiciono a condensadora perpendicular ao fluxo predominante

- Locais com poeira/sujeira: instalo grade de proteção adicional com malha mais fina

- Prédios residenciais: sempre verifico regulamento do condomínio antes

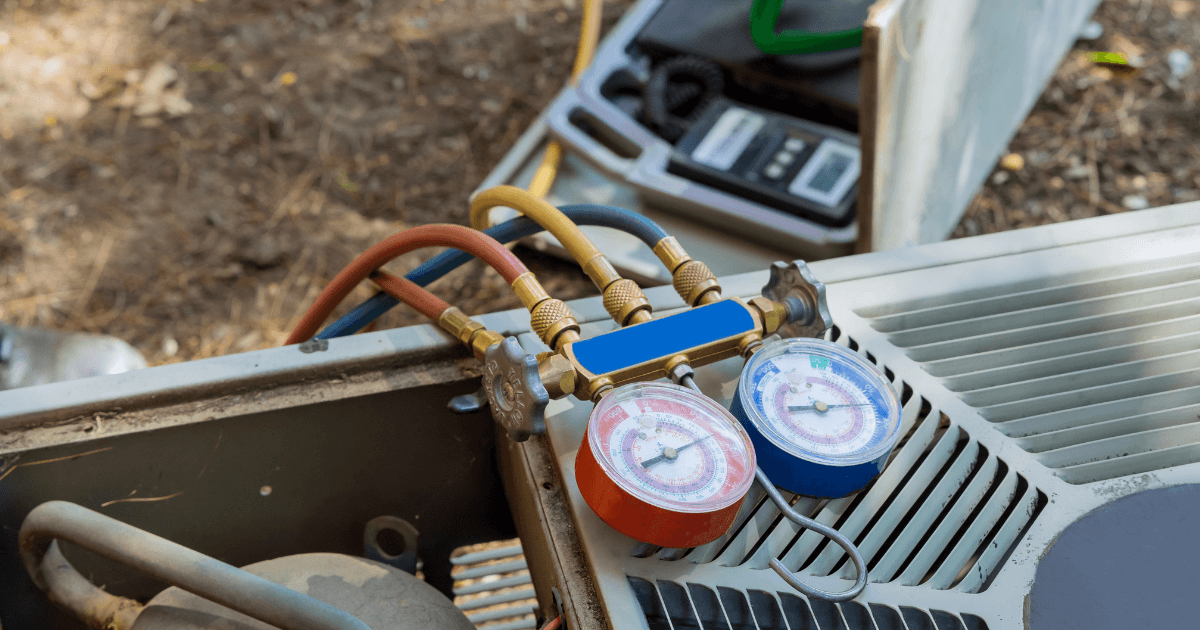

Tubulação: O Coração da Instalação

Se existe um ponto onde não aceito improvisação, é na tubulação. Uma tubulação mal executada é a causa número 1 de vazamento de gás refrigerante e responde por 40% dos meus chamados de retrabalho no início da carreira.

Escolha e Preparação dos Tubos

Especificações técnicas que sempre uso:

- Material: Cobre tipo L (parede mais espessa, maior resistência)

- Isolamento: Poliuretano expandido mínimo 10mm de espessura

- Bitolas padrão:

- 9.000 BTUs: 1/4″ (líquido) e 3/8″ (gás)

- 12.000 BTUs: 1/4″ (líquido) e 1/2″ (gás)

- 18.000 BTUs: 1/4″ (líquido) e 1/2″ (gás)

- 24.000 BTUs: 3/8″ (líquido) e 5/8″ (gás)

- 30.000 BTUs: 3/8″ (líquido) e 3/4″ (gás)

Preparação que faz a diferença:

- Corte: sempre uso cortador de tubos (nunca serra)

- Rebarbação: elimino completamente rebarbas internas com alargador

- Limpeza: sopro com nitrogênio antes de conectar

- Flangeamento: uso flangeador excêntrico para acabamento perfeito

- Vedação: apenas com refrigerante (nunca óleo ou pasta)

Técnicas de Curvatura Sem Estrangulamento

Aprendi a curvar tubos de cobre depois de danificar cerca de 20 metros de tubulação nos primeiros meses de profissão. A técnica correta economiza material e garante fluxo perfeito.

Meu método em 5 passos:

- Usar curvador de mola (interno ou externo) sempre

- Raio mínimo de curvatura: 6 vezes o diâmetro do tubo

- Curvar gradualmente: nunca forçar em um único ponto

- Verificar fluxo: soprar ar pelo tubo após curvar

- Inspeção visual: não pode haver achatamento ou dobra acentuada

Curvas que evito sempre que possível:

- Mais de 90 graus em uma única curva

- Curvas consecutivas com menos de 30cm de tubo reto entre elas

- Curvas próximas a conexões (mínimo 15cm de distância)

Em instalações mais complexas, prefiro usar conexões apropriadas a forçar curvas impossíveis.

Suporte e Fixação: Detalhe que Poucos Valorizam

Tubulações sem suporte adequado vibram, geram ruído e sofrem fadiga do material. Já atendi chamados de vazamento causados exclusivamente por falta de fixação.

Regras de fixação que aprendi na prática:

- Distância entre suportes: máximo 1,5m em trechos horizontais

- Tipo de suporte: abraçadeiras com borracha (isola vibração)

- Fixação em paredes: bucha de nylon 8mm + parafuso 6mm (mínimo)

- Trechos verticais: suporte a cada 2m

- Proteção UV: capa de PVC em trechos expostos ao sol

Certa vez, instalei um sistema em uma casa de praia. Após 6 meses, o cliente relatou ruído intenso. Ao inspecionar, percebi que o vento constante da região litorânea estava causando vibração excessiva nas tubulações. Reforçei os suportes e adicionei 3 pontos de fixação extras. Problema resolvido definitivamente.

Instalação Elétrica Correta Para Splits

![Instalação E Manutenção De Ar-Condicionado: Guia Definitivo Do Profissional [2026] 1 Instalação Elétrica Para Ar-Condicionado](https://blogclimatiza.com.br/wp-content/uploads/2025/08/Instalacao-Eletrica-para-Ar-Condicionado-3-1024x538.png)

A parte elétrica é onde vejo os erros mais perigosos e com potencial de causar danos permanentes ao equipamento. Uma instalação elétrica inadequada não só compromete o funcionamento, mas pode causar incêndios.

Dimensionamento do Circuito Elétrico

Cada ar-condicionado precisa de um circuito exclusivo. Isso não é opcional, é obrigatório pela NBR 5410 e essencial para segurança.

Tabela de Dimensionamento Elétrico

| Capacidade | Corrente Média | Disjuntor | Bitola do Cabo (220V) | Bitola do Cabo (110V) |

|---|---|---|---|---|

| 9.000 BTUs | 4 A | 10 A | 2,5 mm² | 4 mm² |

| 12.000 BTUs | 5,5 A | 15 A | 2,5 mm² | 4 mm² |

| 18.000 BTUs | 8 A | 15 A | 2,5 mm² | 6 mm² |

| 24.000 BTUs | 11 A | 20 A | 4 mm² | 10 mm² |

| 30.000 BTUs | 13 A | 25 A | 4 mm² | 10 mm² |

Observação importante: Estes valores são para instalações residenciais com distância do quadro até o equipamento de até 30m. Para distâncias maiores, aumento a bitola para compensar queda de tensão.

Componentes Obrigatórios do Circuito

Um circuito completo e seguro para ar-condicionado deve ter:

- Disjuntor termomagnético (nunca apenas fusível)

- DR (Dispositivo de Residual) 30mA para ambientes úmidos

- Fios com isolamento adequado (750V mínimo)

- Aterramento efetivo (imprescindível)

- Tomada exclusiva (nunca extensões ou T)

Aterramento: Sem Isso Não Funciona Corretamente

O aterramento é frequentemente ignorado ou mal executado. Já atendi mais de 50 chamados de “ar-condicionado dando choque” que eram simplesmente falta de aterramento.

Como verifico se o aterramento está correto:

- Resistência entre fase e terra: deve acender lâmpada teste

- Medição com multímetro: resistência máxima de 25Ω

- Tensão entre neutro e terra: máximo 5V

- Condutor de aterramento: mesma bitola da fase

Erro comum: Cliente insiste que tem aterramento porque o prédio tem haste. Porém, ao medir, descubro que o fio verde está apenas conectado ao neutro no quadro. Isso é perigosíssimo e não oferece proteção alguma.

Caso Real: Economia Falsa Que Saiu Caro

Um cliente me pediu orçamento para instalar um split de 24.000 BTUs. Propus circuito exclusivo com disjuntor 20A, DR e cabos de 4mm². Total: R$ 650 de material elétrico. Ele achou caro e contratou outro técnico que “instalou” ligando no circuito da sala (2,5mm²) com um disjuntor de 15A.

Três meses depois, ele me ligou: o ar-condicionado desarmava constantemente, os cabos estavam aquecendo e o disjuntor queimou. Refazer a instalação custou R$ 1.200 (material + mão de obra) porque foi necessário quebrar paredes adicionais.

Lição: Instalação elétrica não é lugar para economizar.

Procedimentos de Instalação Passo a Passo

Agora vou detalhar o processo completo de instalação que utilizo em 100% dos meus trabalhos. Esse é o protocolo que me dá índice de retrabalho inferior a 3%.

Etapa 1: Marcação e Fixação da Unidade Interna

Ferramentas necessárias:

- Nível a laser ou nível de bolha (uso os dois para precisão máxima)

- Trena metálica de 5m

- Lápis de carpinteiro ou giz

- Detector de metais/elétrica na parede

Procedimento:

- Marco o centro da parede onde ficará o split

- Verifico com detector se há eletrodutos, vigas ou hidráulica

- Nivelo horizontalmente (tolerância máxima: 2mm/metro)

- Marco os furos da placa de fixação com precisão

- Perfuro com broca de vídea (8mm para buchas de nylon)

- Instalo buchas de qualidade (S8 ou S10)

- Fixo placa com parafusos (não deixo folga)

- Encaixo unidade interna e verifico travamento

Detalhe crítico: Sempre deixo a unidade interna com leve inclinação para trás (2 a 3 graus) para facilitar drenagem do condensado. Isso previne vazamento de água pela frente.

Etapa 2: Passagem da Tubulação

Esta é a etapa onde acontecem mais erros. Vou compartilhar o método que desenvolvei após anos de experiência.

Tipos de passagem e suas aplicações:

- Passagem externa (aparente): mais rápida, manutenção fácil, visual menos estético

- Passagem embutida (no shaft): visual limpo, dificulta manutenção, requer planejamento na obra

- Passagem mista: parte embutida + parte externa com proteção

Minha preferência: 80% das instalações faço passagem externa com calha de PVC decorativa. É o melhor custo-benefício para cliente e técnico.

Passo a passo da passagem:

- Perfuro a parede com broca serra-copo (65mm ou 75mm)

- Inclinação do furo: 2 a 3 graus para fora (drenagem de condensado)

- Passo as tubulações já isoladas e amarradas juntas

- Deixo sobra de 30cm na unidade interna e 50cm na externa

- Vedo o furo com espuma expansiva ou massa

- Instalo proteção UV em trechos expostos ao sol

Erro que cometi no início: Passar tubulações sem isolamento e depois tentar enfiar o isolamento. É praticamente impossível fazer bem assim. Sempre isole ANTES de passar pela parede.

Etapa 3: Fixação da Unidade Externa

A condensadora precisa de uma base firme e nivelada. Vibração e ruído em 90% dos casos vêm de instalação inadequada da unidade externa.

Opções de instalação:

1. Suporte de parede:

- Uso perfil L de ferro 6mm (nunca 3mm ou alumínio)

- 4 pontos de fixação com parafusos de 10mm

- Buchas de expansão metálicas (nunca plástico)

- Carga máxima testada: 150kg (equipamentos até 30.000 BTUs)

2. Base de concreto no piso:

- Piso de concreto armado 15x15cm

- Altura mínima de 10cm do solo

- Nivelamento perfeito (uso nível a laser)

- Borrachas anti-vibratórias nos pés

3. Laje ou área técnica:

- Berço metálico com amortecedores

- Verificação da capacidade de carga da laje

- Espaçamento mínimo de 50cm da parede

Caso real de problema por economia: Cliente queria economizar e instalou condensadora de 24.000 BTUs em suporte “reforçado” comprado em loja de materiais de construção. Após 2 meses, o suporte apresentou deformação e a unidade ficou torta, causando vibração excessiva e ruído. Tive que refazer com suporte industrial apropriado.

Etapa 4: Conexões e Flangeamento

Aqui é onde a instalação se torna arte. Um flangeamento perfeito é 50% de uma instalação sem vazamentos.

Equipamentos que uso:

- Flangeador excêntrico (marca Rocast ou similar)

- Cortador de tubos específico para refrigeração

- Alargador/rebarbador

- Torquímetro (essencial para não apertar demais)

Procedimento de flangeamento:

- Corto o tubo com cortador (corte perpendicular perfeito)

- Rebarbo completamente (zero rebarbas internas)

- Coloco a porca flange antes de flangeamento

- Flangeo com ferramental apropriado (ângulo de 45 graus)

- Inspeciono visualmente: superfície lisa, sem trincas

- Conecto com torquímetro:

- 1/4″: 15-18 N.m

- 3/8″: 35-40 N.m

- 1/2″: 50-55 N.m

- 5/8″: 65-70 N.m

Erro fatal que já presenciei: Técnico apertando conexões “até travar” sem torquímetro. Resultado: flanges trincados e vazamento em menos de 1 mês. Torquímetro não é luxo, é ferramenta obrigatória.

Etapa 5: Vácuo e Teste de Estanqueidade

Esta etapa é frequentemente apressada ou mal executada. Vácuo inadequado é responsável por 30% das falhas prematuras do compressor.

Equipamentos necessários:

- Bomba de vácuo com vazão mínima de 70 litros/minuto

- Manifold com mangueiras de alta qualidade

- Vacuômetro digital (mede em mícrons)

- Cronômetro

Procedimento completo:

- Conecto a bomba de vácuo nas válvulas de serviço

- Ligo a bomba e aguardo atingir 500 mícrons (aproximadamente 30-45 minutos)

- Fecho válvulas e desligo a bomba

- Aguardo 30 minutos observando o manômetro

- Verifico se houve aumento de pressão:

- Aumento menor que 100 mícrons: sistema estanque ✓

- Aumento maior que 100 mícrons: há vazamento ✗

Se houver vazamento:

- Pressurizo sistema com nitrogênio (150 PSI)

- Aplico água com sabão em todas conexões

- Localizo e corrijo o vazamento

- Refaço vácuo completo

Atalho que nunca funciona: “Vácuo rápido de 15 minutos já está bom”. Não está. Um vácuo profundo remove toda a umidade do sistema. Umidade causa oxidação interna, corrói componentes e contamina o óleo do compressor. É economia de minutos que custa anos de vida útil.

Etapa 6: Liberação do Gás e Teste de Funcionamento

Com o vácuo aprovado, faço a liberação controlada do gás refrigerante.

Procedimento:

- Abro válvula de líquido (menor) completamente

- Aguardo 1 minuto para estabilização

- Abro válvula de gás (maior) completamente

- Ligo o equipamento no modo refrigeração máxima

- Aguardo 5 minutos para estabilização

Verificações imediatas:

- Temperatura da linha de líquido: fria ao toque

- Temperatura da linha de gás: fria, mas menos que a de líquido

- Pressão de sucção: conforme especificação do fabricante

- Pressão de descarga: conforme especificação do fabricante

- Corrente elétrica: dentro do nominal da placa

- Ausência de ruídos anormais

- Drenagem de condensado funcionando

Testes de desempenho:

- Diferencial de temperatura (ΔT): 10 a 12°C entre entrada e saída de ar

- Temperatura do ar na saída: 8 a 14°C (modo refrigeração)

- Tempo para atingir temperatura desejada: máximo 15-20 minutos (ambiente vazio)

Etapa 7: Drenagem de Condensado

A drenagem é o detalhe que diferencia uma instalação profissional de uma amadora. Problemas de drenagem representam 40% dos chamados de manutenção que atendo.

Regras de instalação da drenagem:

- Inclinação constante: mínimo 2% (2cm a cada metro)

- Diâmetro adequado: 20mm ou 25mm (PVC marrom)

- Sifão: sempre instalo para evitar refluxo de ar

- Suporte: abraçadeiras a cada metro

- Destino adequado:

- Rede de esgoto (com sifão)

- Jardim/área externa (com proteção)

- Nunca em calhas de águas pluviais

Verificação de drenagem:

- Despejo 500ml de água diretamente na bandeja

- Observo o fluxo: deve ser contínuo e rápido

- Verifico se há vazamento em conexões

- Confirmo destino adequado

Problema clássico: Cliente reclama de “ar-condicionado pingando” após meses de uso. Ao inspecionar, descubro que a drenagem estava correta, mas sujeira acumulada obstruiu parcialmente. Por isso, sempre instruo a verificar drenagem na manutenção preventiva.

Erros Comuns na Instalação (e Como Evitá-los)

![Instalação E Manutenção De Ar-Condicionado: Guia Definitivo Do Profissional [2026] 2 Instalação E Manutenção De Ar-Condicionado](https://blogclimatiza.com.br/wp-content/uploads/2025/11/instalacao-e-manutencao-de-ar-condicionado-1024x538.png)

Vou listar os erros que vejo com mais frequência, inclusive os que cometi no início da carreira.

1. Tubulação Subdimensionada ou com Curvas Excessivas

Erro: Usar tubulação mais fina para economizar ou fazer curvas acentuadas para “encurtar caminho”.

Consequência: Perda de carga, baixo desempenho, compressor trabalhando forçado, consumo energético 25% maior.

Como evitar: Sempre dimensione circuito exclusivo conforme tabela de amperagem, use disjuntor termomagnético adequado e aterramento efetivo.

4. Condensadora Mal Posicionada

Erro: Instalar condensadora em local sem ventilação, exposta ao sol direto, muito próxima de paredes ou em suporte frágil.

Consequência: Superaquecimento, desligamentos por proteção térmica, ruído excessivo por vibração, vida útil reduzida em 40%.

Como evitar: Respeite distâncias mínimas de ventilação (30cm), use suporte reforçado e, se possível, proteja da incidência solar direta.

5. Drenagem com Inclinação Invertida ou Insuficiente

Erro: Tubulação de drenagem horizontal ou com pontos de contracurva, sem inclinação adequada.

Consequência: Água acumulada na bandeja, transbordamento pela unidade interna, umidade na parede, mofo.

Como evitar: Use nível para garantir inclinação constante de no mínimo 2%, evite qualquer ponto que acumule água.

6. Não Testar o Sistema Completamente

Erro: Ligar o equipamento, ver que está gelando e considerar a instalação concluída.

Consequência: Problemas aparecem dias depois (vazamentos, ruídos, baixo desempenho) gerando retrabalho e cliente insatisfeito.

Como evitar: Siga checklist completo de testes (pressões, temperatura, corrente, drenagem, ruído) e deixe funcionando por pelo menos 30 minutos.

7. Documentação Inadequada

Erro: Não registrar dados da instalação, não fotografar etapas críticas, não entregar manual ao cliente.

Consequência: Dificuldade em manutenções futuras, impossibilidade de rastrear problemas, perda de garantia.

Como evitar: Crie uma ficha técnica simples com fotos, dados das pressões, bitolas usadas, data de instalação e entregue ao cliente.

Manutenção de Ar-Condicionado: Preventiva vs Corretiva

Agora que você já domina a instalação, vamos falar sobre manutenção. Existe uma diferença enorme entre manutenção preventiva (planejada) e corretiva (emergencial).

O Custo Real da Manutenção Corretiva

Vou te mostrar uma análise que fiz com dados dos meus últimos 200 atendimentos:

| Tipo de Manutenção | Custo Médio | Tempo Médio | Satisfação Cliente | Reincidência |

|---|---|---|---|---|

| Preventiva | R$ 150-250 | 45-60 min | 95% positiva | 5% em 12 meses |

| Corretiva | R$ 400-1200 | 2-4 horas | 60% positiva | 35% em 6 meses |

A matemática é clara: 3 manutenções preventivas custam menos que 1 corretiva, além de evitarem quebras no momento mais inconveniente para o cliente.

Frequência Ideal de Manutenção

Com base na minha experiência e recomendações da ABRAVA, esta é a frequência que recomendo:

Uso Residencial:

- Manutenção preventiva: a cada 6 meses (antes do verão e antes do inverno)

- Limpeza básica: mensal (filtro de ar)

- Inspeção visual: semanal (pelo próprio usuário)

Uso Comercial (8h+ diárias):

- Manutenção preventiva: a cada 3 meses

- Limpeza de filtros: quinzenal

- Inspeção profissional: mensal

Ambientes especiais (hospitais, laboratórios):

- Manutenção preventiva: mensal

- Limpeza de filtros: semanal

- Monitoramento contínuo: diário

Protocolo de Manutenção Preventiva Completa

Este é o protocolo que sigo em todas as manutenções preventivas. Leva de 45 a 90 minutos dependendo do estado do equipamento.

Etapa 1: Inspeção Visual e Inicial (10 min)

Checklist de inspeção:

- [ ] Estado geral da unidade interna e externa

- [ ] Fixações firmes sem folgas

- [ ] Tubulações sem corrosão ou danos visíveis

- [ ] Isolamento térmico íntegro

- [ ] Drenagem sem obstruções aparentes

- [ ] Conexões elétricas firmes

- [ ] Ausência de ruídos anormais

- [ ] Verificação de códigos de erro no display

Registro fotográfico: Sempre tiro fotos do estado inicial, especialmente de pontos críticos. Isso me protege de reclamações futuras e mostra profissionalismo.

Etapa 2: Limpeza da Unidade Interna (20-30 min)

Materiais que uso:

- Limpador específico para evaporadores (neutro, não corrosivo)

- Escova de cerdas macias

- Pano de microfibra

- Pulverizador

- Saco coletor para água suja (improvisado com lona plástica)

Procedimento:

- Desligo disjuntor (segurança em primeiro lugar)

- Removo filtros de ar e lavo com água e sabão neutro

- Posiciono saco coletor sob a unidade

- Aplico limpador no evaporador aguardando 5 minutos

- Escovo suavemente as aletas do evaporador

- Enxáguo com água usando pulverizador (baixa pressão)

- Limpo bandeja de condensado e dreno

- Seco filtros completamente antes de recolocar

- Limpo gabinete externo com pano úmido

- Verifico venezianas e sensores

Detalhe importante: Nunca uso lavadora de alta pressão na unidade interna. A pressão pode entortar aletas e danificar componentes eletrônicos. Uso apenas pulverizador manual com pressão controlada.

Etapa 3: Limpeza da Unidade Externa (15-20 min)

A condensadora acumula muita sujeira e sua limpeza é crucial para eficiência.

Procedimento:

- Desligo disjuntor

- Removo grade de proteção (se houver)

- Escovo aletas do condensador (sentido de fora para dentro)

- Aplico limpador e aguardo conforme instrução

- Enxáguo com água (pode usar mangueira com pressão moderada)

- Verifico hélice do ventilador (deve girar livre sem resistência)

- Limpo motor do ventilador (removo poeira e sujeira)

- Verifico capacitor (estufamento indica necessidade de troca)

- Inspeciono compressor (ruído, temperatura, fixação)

- Reinstalo grade de proteção

Caso real memorável: Em uma manutenção em área industrial, encontrei a condensadora completamente obstruída por algodão (havia uma fábrica têxtil próxima). O equipamento estava consumindo 40% mais energia e desligando por superaquecimento. Após limpeza profunda, o desempenho foi completamente restaurado.

Etapa 4: Verificações Elétricas (10 min)

Medições que faço sempre:

- Tensão de alimentação:

- 220V: faixa aceitável 207-231V

- 110V: faixa aceitável 104-121V

- Corrente elétrica do compressor (comparar com placa)

- Corrente do ventilador interno e externo

- Resistência do isolamento (megômetro – quando disponível)

- Continuidade do aterramento

- Estado de conexões (aperto, oxidação)

Quando encontro anomalias:

- Tensão fora da faixa: oriento cliente a verificar rede elétrica

- Corrente acima do nominal: investigar causa (gás, sujeira, defeito)

- Aterramento inadequado: corrijo imediatamente

Etapa 5: Verificação de Carga de Gás (10 min)

Sinais que verifico:

- Temperatura da linha de líquido: deve estar fria (15-20°C abaixo da ambiente)

- Temperatura da linha de gás: deve estar fria (8-12°C abaixo da ambiente)

- Formação de gelo: não deve haver gelo em nenhuma tubulação

- Superaquecimento: medição com termômetro digital

- Sub-resfriamento: medição na linha de líquido

- Pressões de operação: comparar com tabela do fabricante

Quando suspeito de vazamento:

- Inspeciono todas conexões com detector eletrônico

- Verifico se há manchas de óleo (indica vazamento)

- Testo pressão estática se necessário

- Sempre recomendo correção antes de recarregar

Mito que combato: “Gás do ar-condicionado acaba com o tempo”. Não acaba! Se precisou recarregar, há um vazamento que precisa ser corrigido. Apenas adicionar gás é solução temporária e antiética.

Etapa 6: Testes de Desempenho (10 min)

Procedimento de teste:

- Ligo equipamento em temperatura mínima

- Aguardo 5 minutos de estabilização

- Meço temperatura do ar de entrada (termômetro na entrada de ar)

- Meço temperatura do ar de saída (termômetro na veneziana)

- Calculo diferencial (ΔT): deve ser 10-12°C

- Verifico tempo para atingir temperatura desejada

- Testo todos os modos (ventilação, desumidificação)

- Verifico controle remoto (todas as funções)

Valores de referência que uso:

- ΔT ideal: 10-12°C

- ΔT abaixo de 8°C: possível falta de gás ou evaporador sujo

- ΔT acima de 14°C: possível excesso de gás ou fluxo de ar restrito

Etapa 7: Drenagem e Desinfecção (5 min)

Procedimento:

- Despejo água na bandeja (teste de drenagem)

- Verifico fluxo sem obstruções

- Aplico solução desinfetante no dreno (hipoclorito diluído)

- Verifico sifão se houver

- Confirmo destino adequado da água

Produtos que uso:

- Solução de hipoclorito de sódio 2% (preventivo contra algas e bactérias)

- Nunca uso produtos agressivos que possam danificar plásticos

Protocolo de Manutenção Corretiva

![Instalação E Manutenção De Ar-Condicionado: Guia Definitivo Do Profissional [2026] 3 Instalação E Manutenção De Ar-Condicionado](https://blogclimatiza.com.br/wp-content/uploads/2025/11/instalacao-e-manutencao-de-ar-condicionado-4-1024x538.png)

A manutenção corretiva exige diagnóstico preciso antes de qualquer intervenção. Vou compartilhar meu método de diagnóstico que reduz em 80% as idas erradas ao cliente.

Diagnóstico por Telefone (Sempre Que Possível)

Quando o cliente liga com problema, faço estas perguntas:

- O que exatamente está acontecendo?

- Desde quando começou o problema?

- O problema é constante ou intermitente?

- Houve alguma mudança recente? (obra, temporal, queda de energia)

- Quando foi a última manutenção?

- Há códigos de erro no display?

Com essas respostas, consigo direcionar 70% dos problemas e levar as peças certas.

Principais Problemas e Soluções

1. Ar-Condicionado Não Liga

Causas mais comuns (em ordem de frequência):

- Disjuntor desarmado: 40% dos casos

- Controle remoto sem pilha/defeituoso: 25%

- Fusível queimado na placa: 15%

- Problema na rede elétrica: 10%

- Placa eletrônica queimada: 10%

Diagnóstico:

- Verifico se há energia na tomada

- Testo controle remoto (câmera do celular mostra LED infravermelho)

- Verifico se há energia chegando na placa

- Testo fusíveis com multímetro

- Verifico capacitores (visual e com multímetro)

2. Ar-Condicionado Liga Mas Não Gela

Causas mais comuns:

- Falta de gás refrigerante: 50%

- Filtros extremamente sujos: 20%

- Compressor com defeito: 15%

- Capacitor de partida queimado: 10%

- Válvula de expansão entupida: 5%

Diagnóstico:

- Verifico temperatura das tubulações

- Meço pressões de operação

- Verifico corrente do compressor

- Inspeciono estado dos filtros

- Testo capacitores

3. Ar-Condicionado Gelando Pouco

Causas mais comuns:

- Evaporador sujo: 40%

- Condensador sujo: 30%

- Carga incorreta de gás: 20%

- Ambiente subdimensionado: 10%

Diagnóstico:

- Meço ΔT (diferencial de temperatura)

- Verifico limpeza de evaporador e condensador

- Meço pressões de operação

- Verifico se há obstrução no fluxo de ar

4. Ar-Condicionado Com Ruído Excessivo

Causas mais comuns:

- Hélice do ventilador suja/desequilibrada: 35%

- Rolamento do motor com folga: 25%

- Fixação frouxa da condensadora: 20%

- Compressor com defeito: 15%

- Tubulação vibrando: 5%

Diagnóstico:

- Identifico origem do ruído (interna ou externa)

- Verifico fixações e suportes

- Inspeciono hélices (trava, deformação)

- Testo rolamentos (movimento manual da hélice)

- Verifico se tubulações estão tocando em paredes

5. Vazamento de Água Pela Unidade Interna

Causas mais comuns:

- Dreno entupido: 60%

- Unidade desnivelada: 25%

- Bandeja trincada: 10%

- Evaporador congelando: 5%

Diagnóstico:

- Verifico drenagem (jogo água na bandeja)

- Uso nível para verificar inclinação

- Inspeciono bandeja visualmente

- Verifico se evaporador está congelando (falta gás ou fluxo ar insuficiente)

Caso real complexo: Cliente com vazamento intermitente. Após 3 visitas sem encontrar causa, descobri que o problema ocorria apenas em dias muito quentes. O dreno estava subdimensionado e não dava vazão em momentos de condensação intensa. Solução: aumentei bitola do dreno de 20mm para 25mm. Problema resolvido definitivamente.

Ferramentas Essenciais do Refrigerista Profissional

Ao longo de 15 anos, investi cerca de R$ 25.000 em ferramentas. Vou compartilhar o que realmente vale a pena.

Kit Básico (Iniciante – R$ 3.000 a R$ 5.000)

Ferramentas manuais:

- Flangeador excêntrico (R$ 400-800)

- Cortador de tubos (R$ 100-200)

- Alargador/rebarbador (R$ 80-150)

- Jogo de chaves torx e allen (R$ 120-200)

- Chaves philips e fenda de qualidade (R$ 80-120)

- Alicate universal, corte e bico (R$ 150-250 o conjunto)

Ferramentas elétricas:

- Furadeira de impacto 800W (R$ 300-500)

- Jogo de brocas vídea e serra-copo (R$ 200-300)

- Multímetro digital (R$ 150-300)

- Detector de metais/eletricidade (R$ 100-180)

Equipamentos de medição:

- Manifold analógico 4 vias (R$ 300-600)

- Termômetro digital infravermelho (R$ 100-200)

- Nível a laser (R$ 150-300)

Equipamentos de instalação:

- Bomba de vácuo 1 estágio (R$ 800-1.500)

- Cilindro de nitrogênio com reguladora (R$ 600 + recargas)

Kit Profissional (Intermediário – R$ 8.000 a R$ 12.000)

Adicione ao kit básico:

- Manifold digital com vácuo (R$ 1.500-3.000)

- Bomba de vácuo 2 estágios (R$ 1.800-3.500)

- Detector de vazamento eletrônico (R$ 800-1.500)

- Recuperadora de gás (R$ 2.500-4.500)

- Balança eletrônica para gás (R$ 600-1.200)

- Vacuômetro digital (R$ 500-1.000)

- Torquímetro (R$ 300-600)

- Kit completo de oxiacetileno (R$ 1.500-2.500)

Kit Avançado (Profissional Pleno – R$ 20.000+)

Adicione aos anteriores:

- Analisador de qualidade de energia (R$ 2.500-5.000)

- Câmera termográfica (R$ 3.000-8.000)

- Megômetro (teste de isolamento) (R$ 1.500-3.000)

- Detector de vazamento ultrassônico (R$ 2.000-4.000)

- Endoscópio digital (R$ 400-1.000)

- Sistema completo de limpeza química (R$ 1.500-3.000)

Minha recomendação: Comece com kit básico de qualidade. Ferramentas baratas custam caro no longo prazo (quebram, não dão precisão, causam retrabalho). Prefira comprar gradualmente ferramentas boas do que ter tudo de qualidade duvidosa.

Marcas que uso e confio:

- Refrigeração: Mastercool, Yellow Jacket, Refco

- Ferramentas manuais: Gedore, Starrett, Robust

- Elétricas: Bosch, Makita, DeWalt

- Medição: Fluke, Minipa, Instrutherm

Como Identificar Problemas Antes Que Se Tornem Graves

![Instalação E Manutenção De Ar-Condicionado: Guia Definitivo Do Profissional [2026] 4 Instalação E Manutenção De Ar-Condicionado](https://blogclimatiza.com.br/wp-content/uploads/2025/11/instalacao-e-manutencao-de-ar-condicionado-3-1024x538.png)

A experiência me ensinou a identificar sinais precoces de problemas. Compartilho aqui os alertas que nunca ignoro.

Sinais Visuais Que Exigem Atenção

1. Gelo na tubulação de gás:

- Causa: Falta de refrigerante ou fluxo de ar insuficiente

- Ação: Verificar carga e limpeza do evaporador

- Urgência: Alta (pode queimar compressor)

2. Óleo nas conexões:

- Causa: Vazamento de refrigerante (arrasta óleo)

- Ação: Localizar e reparar vazamento

- Urgência: Média (problema progressivo)

3. Corrosão nas tubulações:

- Causa: Umidade, exposição, instalação inadequada

- Ação: Avaliar extensão, possivelmente substituir

- Urgência: Alta se corrosão severa

4. Condensação excessiva externa:

- Causa: Isolamento térmico danificado

- Ação: Substituir isolamento

- Urgência: Baixa (mais estético/eficiência)

5. Água acumulada na bandeja:

- Causa: Dreno entupido ou unidade desnivelada

- Ação: Desobstruir/renivelar

- Urgência: Alta (risco de transbordamento)

Sinais Sonoros Diagnósticos

Ruídos e seus significados:

- “Click” ao ligar/desligar: Normal (relé do compressor)

- Chiado constante: Possível vazamento de gás

- Batida metálica rítmica: Hélice do ventilador desequilibrada

- Zumbido intenso: Compressor com dificuldade (capacitor/partida)

- Estalo forte ao desligar: Normal em alguns modelos

- Ruído de água correndo: Normal (fluxo de refrigerante)

- Vibração excessiva: Fixação inadequada ou desgaste de rolamentos

História real: Cliente relatou “barulho de líquido” intermitente. Outros técnicos disseram ser normal. Ao investigar, descobri que era água acumulada na tubulação por inclinação errada. Corrigi a inclinação e o problema cessou completamente.

Comportamentos Anormais

1. Ciclos muito curtos (liga/desliga frequente):

- Capacidade inadequada para o ambiente

- Problema no termostato

- Pressostato defeituoso

- Carga incorreta de gás

2. Nunca desliga (ciclo contínuo):

- Capacidade insuficiente

- Perda de gás

- Condensador muito sujo

- Problema na válvula de expansão

3. Demora muito para gelarcomeçar a resfriar:

- Filtros sujos

- Evaporador obstruído

- Falta parcial de gás

- Capacitor fraco

4. Diferença de temperatura entre ambientes:

- Distribuição de ar inadequada

- Obstruções no fluxo

- Isolamento térmico deficiente

Checklist do Técnico Profissional

Desenvolvi este checklist ao longo dos anos. Uso em 100% das instalações e manutenções.

Checklist de Instalação Completa

Pré-instalação:

- [ ] Dimensionamento correto verificado (cálculo térmico)

- [ ] Locais de instalação aprovados pelo cliente

- [ ] Verificação de interferências (elétrica, hidráulica, estrutura)

- [ ] Circuito elétrico exclusivo disponível ou planejado

- [ ] Autorização do condomínio (se aplicável)

- [ ] Todas as ferramentas e materiais disponíveis

Instalação – Unidade Interna:

- [ ] Placa de fixação nivelada (tolerância 2mm/m)

- [ ] Altura adequada (2,20m a 2,50m)

- [ ] Distâncias laterais respeitadas (mín. 15cm)

- [ ] Leve inclinação para trás (2-3 graus)

- [ ] Acesso para manutenção garantido (mín. 50cm frontal)

- [ ] Unidade encaixada e travada corretamente

Instalação – Unidade Externa:

- [ ] Base nivelada e estrutura robusta

- [ ] Distâncias de ventilação respeitadas (mín. 30cm)

- [ ] Fixação firme (4 pontos, buchas metálicas)

- [ ] Proteção contra sol/chuva (sem bloquear ventilação)

- [ ] Acessibilidade para manutenção garantida

Tubulação:

- [ ] Bitolas corretas conforme especificação

- [ ] Isolamento térmico íntegro e adequado

- [ ] Máximo 3 curvas de 90 graus

- [ ] Curvas com raio adequado (6x diâmetro)

- [ ] Suportes a cada 1,5m (horizontais) e 2m (verticais)

- [ ] Proteção UV em trechos expostos

- [ ] Comprimento total dentro do limite (máx. 15m ideal)

Conexões:

- [ ] Tubos cortados perpendicularmente

- [ ] Rebarbação completa

- [ ] Flangeamento perfeito (sem trincas)

- [ ] Aperto com torquímetro (valores corretos)

- [ ] Inspeção visual de todas as conexões

Elétrica:

- [ ] Circuito exclusivo instalado

- [ ] Bitola adequada conforme amperagem

- [ ] Disjuntor termomagnético correto

- [ ] DR instalado (ambientes úmidos)

- [ ] Aterramento efetivo verificado

- [ ] Conexões firmes e isoladas

- [ ] Proteção dos cabos adequada

Drenagem:

- [ ] Inclinação constante mínima 2%

- [ ] Diâmetro adequado (20mm ou 25mm)

- [ ] Sifão instalado corretamente

- [ ] Suportes a cada metro

- [ ] Destino adequado verificado

- [ ] Teste de fluxo realizado (500ml água)

Vácuo e Carga:

- [ ] Vácuo profundo atingido (500 mícrons)

- [ ] Teste de estanqueidade aprovado (30 min)

- [ ] Válvulas de serviço abertas corretamente

- [ ] Sistema pressurizado adequadamente

- [ ] Ausência de vazamentos confirmada

Testes Finais:

- [ ] Equipamento ligado e funcionando

- [ ] Corrente elétrica dentro do nominal

- [ ] Temperaturas das tubulações adequadas

- [ ] Pressões de operação conforme especificação

- [ ] ΔT entre 10-12°C

- [ ] Drenagem funcionando perfeitamente

- [ ] Controle remoto operando todas as funções

- [ ] Ausência de ruídos anormais

- [ ] Ausência de vazamentos (água e gás)

- [ ] Teste de 30 minutos contínuos realizado

Finalização:

- [ ] Limpeza completa do local

- [ ] Retirada de todos os resíduos

- [ ] Orientação ao cliente sobre uso

- [ ] Entrega de manuais e documentação

- [ ] Ficha técnica preenchida e fotografada

- [ ] Garantia explicada

- [ ] Agendamento de revisão em 30 dias

Checklist de Manutenção Preventiva

![Instalação E Manutenção De Ar-Condicionado: Guia Definitivo Do Profissional [2026] 5 Instalação E Manutenção De Ar-Condicionado](https://blogclimatiza.com.br/wp-content/uploads/2025/11/instalacao-e-manutencao-de-ar-condicionado-2-1024x538.png)

Inspeção Inicial:

- [ ] Registro fotográfico do estado inicial

- [ ] Verificação visual externa (fixações, danos, corrosão)

- [ ] Verificação de códigos de erro

- [ ] Teste de funcionamento básico

Unidade Interna:

- [ ] Limpeza completa dos filtros

- [ ] Limpeza do evaporador

- [ ] Limpeza da bandeja de condensado

- [ ] Desobstrução do dreno

- [ ] Limpeza do gabinete externo

- [ ] Verificação de venezianas e direcionadores

- [ ] Verificação de sensores

Unidade Externa:

- [ ] Limpeza das aletas do condensador

- [ ] Limpeza do ventilador (hélice e motor)

- [ ] Verificação do capacitor (visual e teste)

- [ ] Inspeção do compressor

- [ ] Verificação de fixações e suportes

- [ ] Limpeza geral do gabinete

Elétrica:

- [ ] Medição de tensão de alimentação

- [ ] Medição de corrente do compressor

- [ ] Medição de corrente dos ventiladores

- [ ] Verificação de apertos das conexões

- [ ] Teste de aterramento

- [ ] Inspeção de cabos (danos, ressecamento)

Sistema de Refrigeração:

- [ ] Verificação de temperaturas (linha líquido e gás)

- [ ] Medição de pressões de operação

- [ ] Verificação de sinais de vazamento

- [ ] Inspeção de isolamento térmico

- [ ] Verificação de superaquecimento/sub-resfriamento

Drenagem:

- [ ] Teste de fluxo (despejar água)

- [ ] Verificação de obstruções

- [ ] Aplicação de desinfetante

- [ ] Verificação do sifão

Testes de Desempenho:

- [ ] Medição de ΔT (10-12°C ideal)

- [ ] Teste de todos os modos de operação

- [ ] Teste do controle remoto

- [ ] Verificação de tempo de resposta

- [ ] Teste de ruído (comparar com padrão)

Finalização:

- [ ] Registro fotográfico do estado final

- [ ] Preenchimento de ficha técnica

- [ ] Orientação ao cliente sobre próxima manutenção

- [ ] Entrega de relatório (se aplicável)

Perguntas Frequentes (FAQ)

Qual é a vida útil média de um ar-condicionado com manutenção adequada?

Com instalação correta e manutenção preventiva regular, um ar-condicionado split residencial dura entre 10 e 15 anos. O compressor, componente mais crítico e caro, pode superar 15 anos se bem cuidado. Já vi equipamentos com 18 anos funcionando perfeitamente porque receberam manutenção preventiva rigorosa desde o início. Em contrapartida, sistemas sem manutenção frequentemente apresentam falhas graves em 5 a 7 anos.

Com que frequência devo fazer manutenção preventiva no ar-condicionado?

Para uso residencial, recomendo manutenção preventiva profissional a cada 6 meses, idealmente antes do verão e antes do inverno. Em uso comercial com operação superior a 8 horas diárias, a frequência deve ser trimestral. A limpeza dos filtros deve ser mensal (o próprio usuário pode fazer). Ambientes com muita poeira, como perto de obras ou vias movimentadas, podem exigir manutenção mais frequente. A manutenção preventiva custa em média 60% menos que uma corretiva e aumenta a vida útil do equipamento em até 8 anos.

É normal o ar-condicionado precisar de recarga de gás periodicamente?

Não, definitivamente não é normal. O gás refrigerante circula em um sistema fechado e não se consome com o tempo. Se o ar-condicionado precisa de recarga, existe um vazamento que deve ser identificado e corrigido. Simplesmente adicionar gás sem corrigir o vazamento é uma solução temporária, antiética e que prejudica o meio ambiente. Em 15 anos de profissão, encontrei equipamentos que nunca precisaram recarga porque foram instalados corretamente e não sofreram danos. O vazamento pode estar em conexões mal executadas, tubulações danificadas, evaporador corroído ou até furos por instalação inadequada.

Posso instalar um ar-condicionado por conta própria?

Tecnicamente é possível, mas não recomendo para quem não tem formação técnica específica. A instalação de ar-condicionado envolve conhecimentos de refrigeração, elétrica, segurança e conformidade com normas técnicas. Erros na instalação comprometem o desempenho, aumentam o consumo de energia, reduzem a vida útil do equipamento e podem causar acidentes graves. Além disso, instalações incorretas frequentemente invalidam a garantia do fabricante. O investimento em um profissional qualificado se paga rapidamente pela instalação correta e ausência de problemas futuros.

Qual a diferença entre BTU e quantos BTUs preciso para meu ambiente?

BTU (British Thermal Unit) é a unidade que mede a capacidade de refrigeração do ar-condicionado. Quanto maior o BTU, maior a capacidade de resfriar o ambiente. Como regra básica para ambientes residenciais, use 600 BTUs por metro quadrado. Um quarto de 15m² precisaria de 9.000 BTUs. Porém, é necessário considerar fatores de correção como janelas com sol direto, número de pessoas, equipamentos eletrônicos, pé-direito alto e integração com outros ambientes. Um equipamento subdimensionado trabalha constantemente no limite e sua vida útil reduz pela metade, enquanto equipamentos superdimensionados têm ciclos muito curtos e não desumidificam adequadamente.

Por que meu ar-condicionado está pingando água?

As causas mais comuns de vazamento de água são dreno entupido (60% dos casos), unidade interna desnivelada (25%), bandeja de condensado trincada (10%) ou evaporador congelando por falta de gás ou fluxo de ar insuficiente (5%). O primeiro passo é verificar se a água está saindo pelo dreno normalmente. Despeje água diretamente na bandeja e observe o fluxo. Se estiver obstruído, pode ser necessário desobstruir com arame flexível ou pressão de água. Se a unidade está desnivelada, é preciso reinstalá-la com inclinação correta para trás. Evaporador congelando indica problema mais sério que requer técnico especializado.

Quanto tempo dura uma instalação completa de split?

Uma instalação profissional completa de um split residencial leva de 3 a 6 horas, dependendo da complexidade. Instalações simples em parede sem interferências, com distância curta entre unidades e circuito elétrico já disponível, podem ser concluídas em 3 a 4 horas. Instalações complexas com necessidade de passagem longa de tubulação, instalação de circuito elétrico, locais de difícil acesso ou múltiplas interferências podem levar 5 a 6 horas ou mais. Desconfie de instalações “expressas” de 1 a 2 horas, pois etapas essenciais como vácuo profundo e testes completos provavelmente foram suprimidas.

O que é vácuo e por que é tão importante na instalação?

O vácuo é o processo de remoção completa de ar e umidade do sistema de refrigeração antes de liberar o gás refrigerante. Utilizamos uma bomba de vácuo que cria pressão negativa, retirando todo ar e vaporizando qualquer umidade presente. É crucial porque ar e umidade no sistema causam oxidação interna dos componentes, contaminam o óleo do compressor, reduzem a eficiência de troca térmica e podem levar à falha prematura do compressor. Um vácuo profundo adequado deve atingir 500 mícrons e ser mantido por 30 minutos sem aumento de pressão. Este processo leva de 30 a 60 minutos e não deve ser apressado.

Qual a diferença entre manutenção preventiva e corretiva?

A manutenção preventiva é planejada e realizada periodicamente para evitar problemas, limpar componentes, verificar funcionamento e identificar desgastes precoces. Custa em média R$ 150 a R$ 250 e leva de 45 a 90 minutos. Já a manutenção corretiva é emergencial, realizada quando o equipamento já apresenta defeito ou parou de funcionar. Custa de R$ 400 a R$ 1.200 (dependendo da peça necessária), leva de 2 a 4 horas e causa transtorno ao usuário. Em minha experiência com 200 atendimentos analisados, três manutenções preventivas custam menos que uma corretiva, além de evitarem quebras no momento mais inconveniente.

Como identificar se meu técnico está fazendo um bom trabalho?

Um técnico profissional demonstra conhecimento técnico, usa equipamentos adequados (manifold, bomba de vácuo, torquímetro), respeita normas e prazos realistas. Sinais de bom profissional incluem fazer cálculo térmico antes da instalação, usar torquímetro nas conexões, realizar vácuo profundo com medição em mícrons, testar todas as funções antes de finalizar e entregar documentação técnica. Desconfie de técnicos que finalizam instalação em menos de 2 horas, não fazem vácuo ou fazem vácuo muito curto, apertam conexões sem torquímetro, não testam o sistema adequadamente ou prometem preços muito abaixo do mercado. Um bom profissional valoriza seu trabalho e não compromete qualidade por velocidade.

É necessário ter circuito elétrico exclusivo para o ar-condicionado?

Sim, é obrigatório pela NBR 5410 e essencial para segurança e bom funcionamento. Cada ar-condicionado deve ter um circuito exclusivo desde o quadro de distribuição, com disjuntor termomagnético dimensionado adequadamente e bitola de cabo correta conforme a amperagem do equipamento. Ligar ar-condicionado em circuito compartilhado causa sobrecarga, aquecimento dos cabos, disjuntores desarmando constantemente e risco real de incêndio. Já atendi diversos chamados onde o “problema no ar-condicionado” era na verdade instalação elétrica inadequada. O investimento de R$ 400 a R$ 800 em circuito exclusivo adequado evita danos ao equipamento que podem custar milhares de reais.

Manutenção Preventiva: Quando Fazer e Por Que Vale a Pena

Depois de atender mais de 500 chamados de manutenção corretiva, posso afirmar com absoluta certeza: a maioria deles poderia ter sido evitada com manutenção preventiva adequada.

O Custo-Benefício Real da Manutenção Preventiva

Vou mostrar uma análise financeira real que faço para meus clientes:

Cenário sem manutenção preventiva (5 anos):

- Ano 1: Sem problemas (equipamento novo)

- Ano 2: 1 manutenção corretiva (capacitor) = R$ 450

- Ano 3: 2 manutenções corretivas (limpeza emergencial + recarga) = R$ 900

- Ano 4: 2 manutenções corretivas (vazamento + compressor sobrecarregado) = R$ 1.800

- Ano 5: Substituição prematura de compressor = R$ 2.500

- Total em 5 anos: R$ 5.650

Cenário com manutenção preventiva (5 anos):

- 10 manutenções preventivas (2 por ano × R$ 200) = R$ 4.000

- Pequenos reparos identificados precocemente = R$ 600

- Total em 5 anos: R$ 4.600

Economia: R$ 1.050 + equipamento com mais 5-8 anos de vida útil

Calendário de Manutenção Que Recomendo

Para Residências:

Março/Abril (Pré-Verão):

- Limpeza profunda completa

- Verificação de carga de gás

- Teste de desempenho sob carga

- Preparação para período de uso intenso

Setembro/Outubro (Pré-Inverno):

- Limpeza básica

- Verificações elétricas

- Teste de funcionamento

- Manutenção antes do período de baixo uso

Mensal (Pelo Usuário):

- Limpeza dos filtros de ar

- Inspeção visual de vazamentos

- Verificação de ruídos anormais

Para Ambientes Comerciais:

A cada 3 meses:

- Limpeza completa de unidades interna e externa

- Todas as verificações elétricas e de refrigeração

- Testes de desempenho

- Relatório técnico documentado

Mensal:

- Inspeção visual completa

- Limpeza de filtros

- Verificação de drenos

Você Sabia Que…

Ao longo de 15 anos trabalhando com climatização, descobri curiosidades e informações técnicas que poucos conhecem. Compartilho algumas que considero mais interessantes:

1. O gás refrigerante não esfria nada sozinho Muita gente pensa que o gás é “frio”. Na verdade, ele apenas transporta calor de dentro para fora do ambiente através de mudanças de estado físico. O processo é físico, não químico.

2. Ar-condicionado não “gasta” gás O sistema é fechado. Se precisou recarregar, há vazamento. Técnicos que recomendam “recarga anual” estão sendo antiéticos.

3. Modo “turbo” ou “jet” não acelera o processo Apenas aumenta a velocidade do ventilador. A capacidade de refrigeração permanece a mesma. Economize energia usando velocidade média.

4. Deixar o ar-condicionado ligado pode economizar energia Em dias muito quentes, desligar completamente e religar consome mais energia do que manter em temperatura mais alta (24-26°C) durante ausências curtas (até 4 horas).

5. A posição da unidade externa afeta 30% da eficiência Condensadora exposta ao sol direto ou sem ventilação adequada trabalha forçada e consome até 30% mais energia.

6. Filtro sujo aumenta conta de luz em até 25% O compressor trabalha mais tempo para compensar a perda de eficiência causada pelo fluxo de ar reduzido.

7. Temperatura ideal para sono é 22-24°C Temperaturas abaixo de 20°C prejudicam a qualidade do sono e ressecam as vias aéreas. O corpo precisa de temperatura adequada, não extrema.

8. Ar-condicionado não causa gripe ou resfriado O que causa são vírus e bactérias. Porém, ar muito seco e ambientes fechados facilitam a proliferação. Por isso a importância da manutenção e limpeza.

9. A primeira hora de funcionamento é a que mais consome energia Quando o sistema “puxa” a temperatura ambiente até a desejada. Depois disso, o consumo se estabiliza em níveis menores.

10. Split inverter economiza até 60% de energia Comparado aos modelos convencionais on/off, a tecnologia inverter ajusta a velocidade do compressor continuamente, evitando picos de consumo.

Capacitação Profissional: O Caminho Para Se Destacar

No mercado de climatização, a diferença entre um técnico mediano e um profissional valorizado está no conhecimento técnico aprofundado e na atualização constante.

Áreas de Conhecimento Essenciais

1. Fundamentos de Refrigeração:

- Ciclo de refrigeração completo

- Propriedades dos refrigerantes

- Transferência de calor

- Psicrometria aplicada

2. Elétrica e Eletrônica:

- Leitura de diagramas elétricos

- Sistemas de controle e automação

- Inversores de frequência

- Diagnóstico de placas eletrônicas

3. Normas e Regulamentações:

- NBR 5410 (Instalações Elétricas)

- NBR 16401 (Instalações de Ar-Condicionado)

- NR-10 (Segurança em Instalações Elétricas)

- Regulamentações ambientais sobre refrigerantes

4. Gestão e Atendimento:

- Precificação de serviços

- Gestão de estoque e ferramentas

- Atendimento e fidelização de clientes

- Marketing digital para técnicos

Se você quer se aprofundar em refrigeração e se tornar um profissional diferenciado no mercado, recomendo investir em capacitação de qualidade. O Curso de Refrigeração que costumo indicar aborda desde fundamentos até técnicas avançadas de diagnóstico e reparo, preparando o técnico para os desafios reais do dia a dia.

Certificações Que Fazem Diferença

Ao longo da minha carreira, algumas certificações me abriram portas:

- NR-10 (Segurança em Eletricidade): Obrigatória para trabalhar com elétrica

- Certificação em Refrigeração: Reconhecimento técnico pela ABRAVA

- Curso de Sistemas Inverter: Diferencial para equipamentos modernos

- Manipulação de Gases Refrigerantes: Exigência legal em várias regiões

O mercado valoriza técnicos certificados. Em contratos corporativos, frequentemente é exigida comprovação de capacitação.

Erros Comuns de Técnicos Iniciantes (Aprenda Com Meus Erros)

Vou compartilhar erros que cometi no início da carreira. Aprenda com eles e economize tempo, dinheiro e reputação.

1. Aceitar Todo Tipo de Serviço Sem Avaliar Complexidade

O erro: No segundo ano de profissão, aceitei instalar um sistema multi-split de 4 unidades internas em uma residência. Não tinha experiência com multi-split e subestimei a complexidade.

A consequência: Tive que voltar 3 vezes para ajustes, o cliente ficou insatisfeito e não me indicou. Perdi dinheiro com deslocamentos extras e comprometeu minha reputação.

A lição: Conheça seus limites técnicos. Recusar um serviço que está além da sua capacidade atual é mais profissional que aceitar e entregar mal. Seja honesto com o cliente e, se possível, indique um colega mais experiente.

2. Não Documentar as Instalações

O erro: Nos primeiros 2 anos, não fotografava etapas críticas nem registrava dados técnicos das instalações.

A consequência: Quando voltava para manutenção meses depois, não lembrava detalhes importantes como bitolas usadas, carga de gás adicionada, pressões originais. Perdia tempo refazendo diagnósticos.

A lição: Crie um sistema simples de documentação. Hoje uso o celular para fotografar cada etapa e anoto dados técnicos em ficha padronizada. Isso me economiza horas em manutenções futuras.

3. Economizar em Ferramentas de Qualidade

O erro: Comprei um flangeador barato de R$ 120 para economizar (os bons custavam R$ 500).

A consequência: Em 3 meses, tive 5 instalações com vazamento nas conexões flangeadas. Tive que voltar, refazer o trabalho (sem cobrar), perdi reputação e gastei mais refazendo do que economizei na ferramenta.

A lição: Ferramenta de qualidade não é gasto, é investimento. Flangeadores, torquímetros e equipamentos de medição baratos geram retrabalho que custa muito mais caro que a diferença de preço.

4. Subestimar a Importância do Atendimento

O erro: Achava que apenas competência técnica bastava. Não me preocupava em explicar procedimentos ao cliente ou em manter o local limpo.

A consequência: Mesmo fazendo serviços tecnicamente perfeitos, recebia poucas indicações. Clientes não entendiam o valor do meu trabalho.

A lição: Atendimento é tão importante quanto técnica. Explique o que está fazendo, por que é importante, deixe o local limpo, seja pontual. Cliente satisfeito indica outros clientes.

5. Não Precificar Corretamente os Serviços

O erro: Cobrava “preço de mercado” sem calcular meus custos reais. Achava que estava ganhando bem, mas não considerava depreciação de ferramentas, combustível, tempo de deslocamento.

A consequência: Descobri que estava trabalhando por um valor líquido muito baixo, às vezes prejuízo em serviços distantes.

A lição: Aprenda a calcular seus custos reais. Inclua depreciação de ferramentas, combustível, tempo, impostos. Seu preço deve cobrir tudo isso e ainda gerar lucro justo.

Tendências e Futuro da Climatização

O setor de climatização está em constante evolução. Compartilho as tendências que já estou observando e me preparando para atender.

1. Sistemas Inverter Se Tornando Padrão

A tecnologia inverter, que já é maioria nos novos equipamentos, oferece economia de até 60% de energia comparado aos sistemas on/off tradicionais. Como técnico, precisei me especializar em diagnóstico de placas inversoras e sistemas mais complexos.

2. Integração Com Sistemas Smart Home

Equipamentos conectados à internet, controlados por aplicativos e integrados com assistentes virtuais (Alexa, Google Home) são cada vez mais comuns. O técnico precisa entender de redes Wi-Fi, configuração de aplicativos e troubleshooting de conectividade.

3. Refrigerantes Ecológicos

A transição do R-22 para R-410A já aconteceu, e agora estamos migrando para refrigerantes com ainda menor impacto ambiental como R-32 e R-290. Cada refrigerante tem características específicas e exige procedimentos diferentes.

4. Sistemas VRF/VRV Para Ambientes Comerciais

Sistemas de volume de refrigerante variável estão se popularizando em instalações comerciais. São mais complexos, exigem conhecimento aprofundado e representam uma oportunidade de especialização com remuneração diferenciada.

5. Manutenção Preditiva

Sensores inteligentes que monitoram o funcionamento do equipamento e alertam antes de falhas acontecerem. O técnico se torna mais um analista de dados do que um “bombeiro” apagando incêndios.

Conclusão: O Profissional Que o Mercado Procura

Após 15 anos trabalhando com instalação e manutenção de ar-condicionado, posso afirmar que o diferencial não está apenas no conhecimento técnico, mas na combinação de competências que fazem o profissional completo.

Checklist do Técnico Valorizado

Competência Técnica:

- ✓ Domínio completo do ciclo de refrigeração

- ✓ Instalações seguindo rigorosamente normas técnicas

- ✓ Capacidade de diagnosticar problemas complexos

- ✓ Atualização constante sobre novas tecnologias

- ✓ Ferramentas adequadas e bem conservadas

Postura Profissional:

- ✓ Pontualidade e cumprimento de prazos

- ✓ Comunicação clara com o cliente

- ✓ Honestidade sobre limitações e custos

- ✓ Limpeza e organização do local de trabalho

- ✓ Documentação adequada dos serviços

Visão de Negócio:

- ✓ Precificação justa e sustentável

- ✓ Gestão financeira básica

- ✓ Marketing e presença digital

- ✓ Fidelização e atendimento pós-venda

- ✓ Rede de contatos e parcerias

O mercado de climatização no Brasil tem demanda crescente. Com a valorização do conforto térmico, eficiência energética e consciência ambiental, o técnico qualificado e profissional tem espaço garantido e remuneração diferenciada.

Próximos passos:

- Avalie seu nível atual de conhecimento e identifique gaps

- Invista em capacitação técnica de qualidade

- Construa seu kit de ferramentas profissionais gradualmente

- Documente seus serviços e crie portfólio

- Busque certificações reconhecidas pelo mercado

- Desenvolva habilidades de atendimento e gestão

Se você está começando na área, seja paciente e busque aprender com profissionais experientes. Se já atua há algum tempo, invista em especialização e diferenciação. O mercado recompensa quem entrega qualidade, confiabilidade e profissionalismo.

Quer se aprofundar ainda mais em refrigeração e técnicas avançadas? Considere investir em capacitação estruturada. O conhecimento técnico sólido é o ativo mais valioso do profissional de climatização. Conheça o Curso de Refrigeração que tem ajudado centenas de técnicos a se destacarem no mercado.

Você tem experiências para compartilhar sobre instalação ou manutenção de ar-condicionado? Deixe seu comentário abaixo contando desafios que já enfrentou ou dúvidas que ainda tem. Vamos construir uma comunidade de profissionais cada vez mais qualificados!

Compartilhe este guia com colegas técnicos que podem se beneficiar dessas informações. Quanto mais profissionais qualificados tivermos no mercado, melhor para a categoria como um todo.

Sobre o Blog Climatiza: Somos referência em conteúdo técnico sobre refrigeração, ar-condicionado e climatização. Aqui você encontra guias práticos, análises de equipamentos, dicas de manutenção e tudo que o profissional de HVAC precisa para se destacar no mercado. Acompanhe também nossos artigos sobre blog climatiza ar condicionado, blog climatiza refrigeração e outros temas essenciais para técnicos e instaladores.

Última atualização: Novembro de 2025 Sempre use as bitolas especificadas pelo fabricante e planeje o trajeto com no máximo 3 curvas de 90 graus.

15 comentários em “Instalação e Manutenção de Ar-Condicionado: Guia Definitivo do Profissional [2026]”

w329hv

https://t.me/s/bEEfCasINO_OffICiALS

https://t.me/s/kazino_s_minimalnym_depozitom/40

Brabet4br has become one of my favorites quickly! Huge selection of Games with awesome Bonus. Try It, you wont regret. You can find it brabet4br.

https://t.me/s/kazino_s_minimalnym_depozitom/43

https://t.me/kazino_s_minimalnym_depozitom/27

https://t.me/s/kazino_s_minimalnym_depozitom/27

https://t.me/kazino_s_minimalnym_depozitom/30

https://t.me/it_martin_caSInO

Looking for a clean vbetlogo design. Found a few, but not quite what I’m after. Anyone have good resources or designers to recommend? A good logo is key, ya know! See some examples at vbetlogo

I am sure this piece of writing has touched all the internet people, its really really fastidious article on building up new web site.

Hi, I do think this is a great blog. I stumbledupon it 😉 I will come back yet again since i have bookmarked it. Money and freedom is the best way to change, may you be rich and continue to help other people.

Way cool! Some extremely valid points! I appreciate you penning this post and also the rest of the site is also really good.

I love what you guys are up too. This kind of clever work and coverage! Keep up the terrific works guys I’ve incorporated you guys to my blogroll.

I really appreciate this post. I’ve been looking all over for this! Thank goodness I found it on Bing. You have made my day! Thx again