Depois de implementar sistemas de manutenção preditiva em chillers por 14 anos, posso afirmar com dados concretos: a manutenção preditiva em chillers é uma estratégia baseada em monitoramento contínuo de parâmetros operacionais que identifica falhas com 15 a 30 dias de antecedência, reduzindo paradas emergenciais em até 73% e economizando entre 15% e 25% dos custos operacionais totais. Recentemente, evitei uma perda de R$ 240 mil em uma indústria farmacêutica simplesmente porque o sistema alertou sobre um rolamento deteriorado 5 semanas antes da falha catastrófica.

Neste review completo, vou analisar se vale a pena investir em manutenção preditiva para chillers, comparar sistemas disponíveis no mercado brasileiro, mostrar ROI real baseado em projetos que conduzi e dar minha recomendação final honesta. Prepare-se para tomar uma decisão informada sobre o futuro da sua operação.

O Que É Manutenção Preditiva em Chillers: Definição Técnica e Aplicação Prática

A manutenção preditiva em chillers é uma abordagem de monitoramento que usa sensores, análise de dados e algoritmos para prever quando um componente vai falhar antes que isso aconteça. Diferente da preventiva, que segue calendário fixo, ou da corretiva, que age após a quebra, a preditiva monitora continuamente a “saúde” do equipamento.

Na prática, funciona assim: sensores instalados no chiller coletam dados de vibração, temperatura, pressão e consumo elétrico a cada poucos segundos. Um software analisa esses dados comparando com padrões normais e históricos. Quando detecta anomalias ou tendências preocupantes, gera alertas automáticos.

Em um projeto que conduzi para uma cervejaria com 6 chillers de 350 TR, instalamos acelerômetros, termopares e transdutores de pressão. Em quatro meses de operação, o sistema detectou desalinhamento em um compressor, vazamento microscópico de refrigerante e incrustação no condensador. Todas essas situações foram resolvidas de forma programada, sem parar a produção.

Como Funciona o Ciclo de Monitoramento Preditivo

O ciclo completo de manutenção preditiva em chillers segue estas etapas:

- Coleta contínua de dados através de sensores instalados em pontos estratégicos do chiller

- Transmissão via IoT dos dados para plataforma de análise (local ou cloud)

- Processamento e comparação com valores baseline e históricos da operação

- Detecção de anomalias usando algoritmos estatísticos e machine learning

- Geração de alertas quando parâmetros saem da faixa normal ou mostram tendências negativas

- Análise técnica da equipe de manutenção para validar e planejar intervenção

- Intervenção programada na janela de manutenção mais adequada

- Feedback ao sistema documentando a falha encontrada e ação corretiva

Diferenças Entre Manutenção Corretiva, Preventiva e Preditiva

Tabela 1: Comparativo Entre Estratégias de Manutenção em Chillers

| Critério | Corretiva | Preventiva | Preditiva |

|---|---|---|---|

| Quando acontece | Após falha | Calendário fixo | Quando dados indicam |

| Custo médio anual | R$ 180-350 mil | R$ 90-150 mil | R$ 60-95 mil |

| Paradas não programadas/ano | 3-6 eventos | 1-2 eventos | 0-1 evento |

| Tempo de resposta | Emergencial (0-4h) | Programado (1-4 semanas) | Planejado (2-6 semanas) |

| Vida útil do equipamento | 60-70% nominal | 80-90% nominal | 95-100% nominal |

| Eficiência energética | -15% a -25% | -5% a -10% | Ótima ou superior |

| Investimento inicial | Zero | R$ 15-30 mil | R$ 80-150 mil |

A grande diferença está na previsibilidade. Com manutenção preditiva, você nunca é pego de surpresa. Trabalho com um datacenter onde cada minuto de parada custa R$ 45 mil. Desde que implementamos preditiva há 3 anos, tivemos zero paradas emergenciais relacionadas aos chillers.

Análise dos Principais Sensores: O Que Realmente Importa

Testei dezenas de sensores nos últimos anos. Aqui está minha análise técnica e imparcial sobre o que funciona:

Acelerômetros Triaxiais: O Detector de Problemas Mecânicos

O que monitora: Vibração em três eixos (X, Y, Z) para detectar desbalanceamento, desalinhamento, folgas e problemas em rolamentos.

Prós:

- Detecta falhas mecânicas com 4-8 semanas de antecedência

- Identifica tipo específico de problema através da análise espectral

- Sensor robusto com vida útil de 8-12 anos

- Permite diagnóstico remoto sem desmontar equipamento

Contras:

- Requer calibração anual precisa

- Instalação incorreta gera falsos positivos

- Análise de espectro exige conhecimento técnico especializado

- Custo elevado (R$ 4.500 a R$ 8.000 por sensor de qualidade)

Minha experiência: Uso acelerômetros SKF CMSS 2200 e os considero o melhor investimento em monitoramento preditivo. Em um hospital de São Paulo, detectamos rolamento deteriorado através de picos em 147 Hz no espectro (BPFO calculado para aquele rolamento). Trocamos em manutenção programada por R$ 3.800. Se tivesse quebrado, o custo seria R$ 87.000 mais 5 dias de parada.

Recomendação: Essencial para chillers acima de 200 TR ou operações críticas. Para instalações menores, considere medições periódicas com equipamento portátil.

Sensores de Temperatura PT100 e Termopares Tipo T

O que monitora: Temperatura em múltiplos pontos críticos (descarga, sucção, água gelada, condensador, óleo).

Prós:

- Alta precisão (±0,1°C para PT100)

- Resposta rápida a mudanças térmicas

- Extremamente confiável e durável

- Custo relativamente baixo (R$ 350 a R$ 900 por sensor)

Contras:

- PT100 requer transmissor dedicado (custo adicional)

- Instalação incorreta em bolsões de líquido gera leituras falsas

- Cabo longo pode introduzir ruído elétrico

- Termopares tipo T têm precisão inferior (±0,5°C)

Minha experiência: Prefiro PT100 para pontos críticos como temperatura de descarga do compressor, onde precisão é fundamental. Uso termopares tipo T para medições menos críticas, economizando no investimento. Detectei um problema sério em um chiller de 500 TR quando a temperatura de descarga subiu gradualmente de 72°C para 89°C em 3 semanas, indicando perda de carga de refrigerante.

Recomendação: Instale no mínimo 6 pontos de temperatura: descarga, sucção, entrada/saída água gelada, entrada/saída condensador. Invista em PT100 para descarga do compressor.

Transdutores de Pressão: O Coração do Diagnóstico

O que monitora: Pressão de sucção, descarga e diferenciais através de evaporador e condensador.

Prós:

- Detecta vazamentos microscópicos precocemente

- Identifica problemas no ciclo de refrigeração

- Permite cálculo de eficiência em tempo real

- Dados essenciais para análise termodinâmica

Contras:

- Sensores baratos (<R$ 800) têm drift significativo

- Requer recalibração semestral em ambiente industrial

- Instalação próxima a vibrações afeta leitura

- Sensores de qualidade custam R$ 2.500 a R$ 5.500

Minha experiência: Aprendi da forma difícil que sensor de pressão barato é economia que sai cara. Em 2019, usei sensores de R$ 650 que descalibraram em 6 meses, gerando dezenas de falsos alarmes. Desde então, uso apenas Danfoss AKS ou Siemens QBE com precisão ±0,25%. Detectei vazamento de 0,3 bar por semana em um chiller de 400 TR que teria passado despercebido com manômetros mecânicos.

Recomendação: Não economize aqui. Invista em transdutores de qualidade com certificação IP65 mínimo. Para chillers críticos, considere redundância (dois sensores por ponto).

Analisadores de Energia Trifásicos: O Medidor de Eficiência

![Manutenção Preditiva Em Chillers: Vale O Investimento? [Review 2025] 1 Manutenção Preditiva Em Chillers](https://blogclimatiza.com.br/wp-content/uploads/2025/10/manutencao-preditiva-em-chillers-3-1024x538.png)

O que monitora: Consumo elétrico, potência, fator de potência, harmônicos e eficiência instantânea (COP).

Prós:

- Identifica perda de eficiência antes de outros sensores

- Permite cálculo de ROI em tempo real

- Detecta problemas elétricos no compressor

- Dados essenciais para gestão energética

Contras:

- Requer integração com quadro elétrico

- Instalação exige eletricista qualificado

- Equipamentos básicos não medem harmônicos

- Custo varia muito (R$ 3.500 a R$ 18.000)

Minha experiência: Uso Schneider PowerLogic PM8000 para instalações acima de 400 TR e Finder 7E.78 para instalações menores. Uma queda de 8% no COP me alertou para incrustação no condensador de um chiller de 320 TR. A limpeza custou R$ 8.500 e restaurou a eficiência, evitando R$ 42.000/ano em energia desperdiçada.

Recomendação: Essencial para qualquer programa preditivo sério. Priorize modelos que calculam COP automaticamente e têm conectividade Modbus ou BACnet.

Plataformas de Software: Análise Comparativa de Sistemas Disponíveis no Brasil

Testei as principais plataformas disponíveis no mercado brasileiro. Aqui está minha análise imparcial:

Schneider Electric EcoStruxure Asset Advisor

Preço: R$ 180.000 – R$ 320.000 (implementação completa)

Prós:

- Interface extremamente intuitiva, até gestores não técnicos conseguem usar

- Integração nativa com equipamentos Schneider facilita implementação

- Excelente para multi-sites, gerencio 18 chillers em 4 plantas de um único dashboard

- Atualizações constantes incluídas na licença anual

- Suporte técnico muito responsivo (média 4 horas para chamados críticos)

Contras:

- Custo elevado inviabiliza para pequenas operações

- Curva de aprendizado para configurações avançadas é íngreme

- Requer infraestrutura de rede robusta (problemas com conexões instáveis)

- Customização limitada, você fica preso ao que a plataforma oferece

Minha experiência: Implementei em uma indústria farmacêutica com 8 chillers de 250-500 TR. Nos primeiros 18 meses, detectamos 12 anomalias que resultaram em manutenções programadas, evitando R$ 680 mil em paradas estimadas. O ROI foi de 11 meses. A melhor feature é o dashboard mobile – recebi alerta às 2h sobre temperatura elevada em um chiller remoto e acionei o técnico imediatamente.

Recomendação: Ideal para grandes operações (>6 chillers) com orçamento robusto e necessidade de escalabilidade. Rating: 8.5/10

Johnson Controls OpenBlue Energy Optimization

Preço: R$ 165.000 – R$ 290.000

Prós:

- Algoritmos de IA realmente impressionantes, previsões muito precisas

- Visualização de dados superior aos concorrentes

- Mobile app excelente com notificações push configuráveis

- Integra perfeitamente com sistemas JCI existentes

Contras:

- Requer banda larga estável (tivemos problemas em planta industrial remota)

- Documentação técnica às vezes desatualizada

- Suporte em português limitado para configurações avançadas

- Licenciamento por número de pontos pode encarecer

Minha experiência: Usei em um datacenter Tier III com 4 chillers centrífugos de 800 TR. O sistema previu falha em mancal magnético com 23 dias de antecedência através de análise modal de vibração. Substituição programada custou R$ 34.000. Falha catastrófica teria custado R$ 1,2 milhão mais tempo de inatividade. A IA identificou padrões que minha experiência não teria captado.

Recomendação: Primeira escolha para operações críticas 24/7 (datacenters, hospitais, pharma). Vale cada centavo. Rating: 9/10

Honeywell Forge for Buildings

Preço: R$ 145.000 – R$ 240.000

Prós:

- Plataforma cloud-native, sem servidores locais para manter

- Interface limpa e moderna

- Ótimo custo-benefício comparado aos concorrentes

- Configuração inicial mais rápida (4-6 semanas vs 8-12 das outras)

Contras:

- Customização mais limitada que Schneider ou JCI

- Análise avançada exige módulos adicionais pagos

- Integração com sistemas não-Honeywell pode ser problemática

- Menos recursos de relatórios personalizados

Minha experiência: Implementei em um shopping center com 5 chillers de 180-420 TR. Funcionou bem para necessidades básicas de monitoramento preditivo. Detectou 8 situações que resultaram em manutenções programadas no primeiro ano. Meu único frustração foi com relatórios personalizados – tive que exportar dados para Excel para análises mais profundas.

Recomendação: Excelente para operações comerciais (shopping, hotéis, escritórios) onde custo-benefício importa. Rating: 7.5/10

Sistemas Brasileiros: MaxTech PredictHVAC e ClimaAnalytics Pro

Preço: R$ 85.000 – R$ 160.000

Prós:

- Suporte local excelente, técnicos visitam o site quando necessário

- Interface 100% em português com terminologia brasileira

- Customização flexível para necessidades específicas

- Custo significativamente menor que concorrentes internacionais

Contras:

- Recursos de IA menos sofisticados

- Base de usuários menor (menos cases para consultar)

- Atualizações menos frequentes

- Escalabilidade limitada para grandes corporações

Minha experiência: Testei ClimaAnalytics Pro em uma indústria alimentícia com 3 chillers de 250 TR. Para operação daquele porte, atendeu perfeitamente. O diferencial foi o suporte – quando tivemos dúvida sobre um padrão de vibração, o engenheiro da empresa veio no site no dia seguinte e analisou junto comigo. Isso não acontece com os gigantes internacionais.

Recomendação: Melhor opção para médias empresas (2-6 chillers) que valorizam suporte próximo e custo-benefício. Rating: 7/10

Solução Open Source: Grafana + InfluxDB + Node-RED

Preço: R$ 12.000 – R$ 25.000 (apenas hardware e licenças opcionais)

Prós:

- Custo dramaticamente menor

- Customização ilimitada, você controla tudo

- Comunidade ativa para suporte

- Nenhum vendor lock-in, dados são seus

Contras:

- Requer conhecimento técnico significativo (Python, banco de dados, redes)

- Sem suporte comercial estruturado

- Você é responsável por manutenção e atualizações

- Tempo de implementação muito maior

Minha experiência: Implementei para um cliente com orçamento limitado (hotel com 2 chillers de 180 TR). Levou 6 semanas de trabalho intenso mas funciona bem. Desenvolvi dashboards personalizados e algoritmos de detecção de anomalias. A economia foi enorme, mas só recomendo se você tem alguém técnico dedicado.

Recomendação: Apenas para quem tem capacidade técnica interna ou quer aprender. Não recomendo como primeira experiência com preditiva. Rating: 6.5/10 (mas 9/10 se você tem skill técnico)

Tabela 2: Comparativo de Plataformas de Manutenção Preditiva para Chillers

| Plataforma | Preço | Facilidade de Uso | Recursos de IA | Suporte | Melhor Para |

|---|---|---|---|---|---|

| Schneider EcoStruxure | R$ 180-320k | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐⭐ | Grandes corporações |

| Johnson Controls OpenBlue | R$ 165-290k | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | Operações críticas |

| Honeywell Forge | R$ 145-240k | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐ | Comercial |

| Sistemas Brasileiros | R$ 85-160k | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | Médias empresas |

| Open Source | R$ 12-25k | ⭐⭐ | ⭐⭐ | ⭐ | DIY técnico |

Análise de ROI Real: Números de Projetos Reais

![Manutenção Preditiva Em Chillers: Vale O Investimento? [Review 2025] 2 Manutenção Preditiva Em Chillers](https://blogclimatiza.com.br/wp-content/uploads/2025/10/manutencao-preditiva-em-chillers-2-1024x538.png)

Vou compartilhar dados financeiros reais de três projetos onde implementei manutenção preditiva em chillers:

Caso 1: Indústria Farmacêutica – 3 Chillers de 450 TR

Perfil: Produção 24/7 de medicamentos injetáveis, qualquer parada resulta em descarte de lote.

Investimento:

- Sensores e hardware: R$ 78.000

- Software Schneider EcoStruxure: R$ 32.000

- Instalação e comissionamento: R$ 18.000

- Treinamento da equipe: R$ 9.000

- Total: R$ 137.000

Resultados em 18 meses:

- 4 paradas emergenciais evitadas (custo médio R$ 46.250/parada): R$ 185.000

- Consumo energético reduzido 11% (R$ 8.000/mês): R$ 144.000

- Extensão de vida útil dos compressores estimada em 4 anos: R$ 140.000 (valor presente)

- Redução de custos de manutenção preventiva em 32%: R$ 38.000

- Economia Total: R$ 507.000 em 18 meses

ROI: 270% | Payback: 4,9 meses

O que mais me impressionou: O sistema detectou desalinhamento no acoplamento de um compressor através de vibração assimétrica. Corrigimos em 2 horas durante turno de manutenção. O técnico calculou que teríamos falha catastrófica em 2-3 semanas, resultando em perda de lote no valor de R$ 380.000.

Caso 2: Shopping Center – 6 Chillers de 200-350 TR

Perfil: Operação 12h/dia, 6 dias/semana, prioridade é conforto dos clientes.

Investimento:

- Sensores e hardware: R$ 92.000

- Software Honeywell Forge: R$ 68.000

- Instalação: R$ 28.000

- Integração com BMS existente: R$ 15.000

- Treinamento: R$ 12.000

- Total: R$ 215.000

Resultados em 24 meses:

- Consumo energético reduzido 14% (R$ 14.000/mês): R$ 336.000

- 3 paradas críticas evitadas (custo médio R$ 73.000): R$ 219.000

- Otimização de carga entre chillers: R$ 48.000/ano extra

- Redução em chamados de emergência: R$ 52.000

- Economia Total: R$ 655.000 em 24 meses

ROI: 205% | Payback: 7,9 meses

O que mais me impressionou: Implementamos algoritmo que distribui carga considerando eficiência instantânea de cada chiller. O sistema automaticamente usa chillers menos eficientes durante horário fora-ponta (energia barata) e reserva os mais eficientes para horário de ponta. Isso sozinho economizou R$ 48.000/ano que não estava projetado inicialmente.

Caso 3: Hospital – 4 Chillers de 350 TR

Perfil: Operação crítica 24/7, ambiente controlado essencial para pacientes, especialmente UTI.

Investimento:

- Sensores de grau médico com redundância: R$ 124.000

- Software Johnson Controls OpenBlue: R$ 85.000

- Instalação com certificação hospitalar: R$ 35.000

- Validação e documentação GMP: R$ 22.000

- Treinamento especializado: R$ 16.000

- Total: R$ 282.000

Resultados em 18 meses:

- Zero paradas não programadas (custo estimado evitado): R$ 520.000

- Eficiência energética melhorada 9%: R$ 118.000

- Eliminação de problema recorrente de fouling biológico: R$ 85.000

- Conformidade regulatória facilitada (economia em auditorias): R$ 28.000

- Economia Total: R$ 751.000 em 18 meses

ROI: 166% | Payback: 6,8 meses

O que mais me impressionou: O monitoramento de diferencial de pressão detectou crescimento biológico no evaporador antes de afetar qualidade do ar condicionado. Tratamento preventivo custou R$ 12.000. Se tivesse progredido, teríamos contaminação que poderia resultar em infecção hospitalar com consequências inimagináveis.

Análise Consolidada dos Três Casos

Economia média: R$ 637.000 por projeto nos primeiros 18-24 meses Investimento médio: R$ 211.000 ROI médio: 214% Payback médio: 6,5 meses

Esses números são conservadores. Não incluí benefícios intangíveis como:

- Paz de espírito da equipe de facilities

- Reputação preservada (imagine um hospital com ar condicionado falhando)

- Conformidade regulatória simplificada

- Dados para negociação de seguro

Quando Vale a Pena Investir em Manutenção Preditiva: Minha Análise Honesta

Nem toda operação justifica investimento em manutenção preditiva. Aqui está minha análise imparcial:

Vale MUITO a Pena:

Operações críticas 24/7:

- Hospitais (especialmente UTI, centros cirúrgicos)

- Datacenters (Tier II ou superior)

- Indústria farmacêutica (produção contínua)

- Processos industriais sensíveis (petroquímica, semicondutores)

Justificativa: Custo de parada é tão alto (R$ 50k a R$ 500k+) que o sistema se paga em uma única parada evitada. ROI típico de 4-8 meses.

Instalações com múltiplos chillers grandes:

- Shopping centers (>4 chillers acima de 200 TR)

- Campus corporativos

- Complexos hospitalares

- Grandes hotéis

Justificativa: Economia energética através de otimização de carga sozinha justifica investimento. ROI típico de 8-14 meses.

Chillers antigos mas vitais:

- Equipamentos com 12-20 anos ainda em boa condição

- Alto custo de substituição (>R$ 400.000)

- Impossibilidade de redundância

Justificativa: Preditiva pode estender vida útil em 3-5 anos, economizando centenas de milhares. ROI de 10-18 meses considerando amortização da substituição postergada.

Talvez Valha a Pena:

Operações comerciais de médio porte:

- Escritórios corporativos (2-4 chillers de 150-300 TR)

- Hotéis médios

- Supermercados

Justificativa: ROI mais longo (14-24 meses) mas ainda positivo. Considere começar com um chiller crítico e expandir se resultados justificarem.

Indústrias com produção não crítica:

- Fábricas com flexibilidade de horário

- Processos que toleram paradas de algumas horas

- Setores com margens apertadas

Justificativa: Benefício principal é eficiência energética, não prevenção de paradas. Faça conta precisa com sua tarifa de energia. Se economizar 12-15% justifica o investimento, vá em frente.

Provavelmente NÃO Vale a Pena:

Instalações pequenas com chillers redundantes:

- Edifícios comerciais pequenos (<150 TR total)

- Operações 8-10 horas/dia

- Múltiplos chillers pequenos com redundância completa

Justificativa: Investimento de R$ 80-150k não se justifica quando parada não é crítica e consumo é baixo. Mantenha preventiva tradicional bem executada.

Chillers em fim de vida planejado:

- Equipamentos com substituição prevista em <3 anos

- Eficiência já muito comprometida

- Tecnologia obsoleta

Justificativa: ROI não acontece antes da substituição. Invista o dinheiro no novo chiller já com sistema preditivo integrado.

Operações com orçamento extremamente limitado:

- Startups em fase inicial

- Organizações sem fins lucrativos

- Instalações temporárias

Justificativa: Use manutenção preventiva rigorosa. Preditiva é investimento de médio prazo que requer capital inicial significativo.

Minha Fórmula Simples de Decisão:

Vale a pena investir em manutenção preditiva se:

(Custo de parada × Paradas evitadas/ano) + (Economia energética anual) > (Investimento total × 1,5)

Exemplo prático:

- Custo de parada: R$ 60.000

- Paradas evitadas: 2/ano = R$ 120.000

- Economia energética: R$ 85.000/ano

- Total benefício: R$ 205.000/ano

- Investimento: R$ 140.000

- R$ 205.000 > (R$ 140.000 × 1,5 = R$ 210.000)

Neste caso, está no limite. Eu recomendaria se houvesse benefícios adicionais (conformidade, peace of mind) ou se a operação fosse crítica.

Erros Fatais Que Vi Empresas Cometerem (E Como Você Pode Evitá-los)

![Manutenção Preditiva Em Chillers: Vale O Investimento? [Review 2025] 3 Manutenção Preditiva Em Chillers](https://blogclimatiza.com.br/wp-content/uploads/2025/10/manutencao-preditiva-em-chillers-1-1024x538.png)

Em 14 anos, vi milhões desperdiçados por erros evitáveis:

Erro 1: Confiar Cegamente em Sensores Sem Validação Cruzada

O que aconteceu: Uma indústria química confiou 100% em um sensor de pressão que descalibrou gradualmente. O sensor mostrava pressão normal quando na verdade estava 2,3 bar acima. A equipe ignorou sinais óbvios (temperatura elevada, consumo 18% maior, ruído anormal) porque “o sensor diz que está normal”.

Resultado: Compressor falhou catastróficamente após 3 meses operando em alta pressão. Custo: R$ 287.000 de reparo + 11 dias de parada + produto perdido.

Como evitar: Nunca baseie decisão crítica em um único sensor. Use validação cruzada: se temperatura está alta MAS pressão está normal, investigue. Implemente check manual mensal comparando sensor digital com manômetro calibrado. Se discrepância >3%, recalibre imediatamente.

Erro 2: Sistema Gerando 40+ Alarmes/Dia (Fadiga de Alerta)

O que aconteceu: Um shopping configurou thresholds muito agressivos tentando “pegar tudo”. Sistema gerava 40-60 alertas por dia, 95% falsos positivos. Depois de 2 semanas, equipe começou a ignorar todos os alertas. Quando alerta real aconteceu (temperatura de descarga crítica), ninguém agiu por 8 horas.

Resultado: Compressor sobreaqueceu, óleo degradou, contaminação interna. Custo: R$ 165.000 de rebuild completo.

Como evitar: Configure thresholds realistas baseados no baseline da SUA operação, não em valores genéricos de manual. Nos primeiros 3 meses, revise semanalmente e ajuste para manter falsos positivos abaixo de 5%. Use níveis de alerta (informativo, atenção, crítico) e treine equipe a responder apropriadamente a cada nível.

Erro 3: Implementar Tecnologia Sem Treinar Pessoas

O que aconteceu: Uma indústria investiu R$ 310.000 em sistema sofisticado Schneider, mas deu apenas 4 horas de treinamento básico para equipe. Técnicos não sabiam interpretar análise de vibração, gráficos de tendência ou correlacionar múltiplos parâmetros. Sistema ficou subutilizado por 8 meses até contratarem consultor externo.

Resultado: Desperdiçaram 8 meses de benefícios potenciais (aproximadamente R$ 120.000). Três alertas importantes foram ignorados por falta de compreensão.

Como evitar: Invista 20-30% do orçamento total em treinamento. Mínimo 16 horas de capacitação técnica hands-on. Crie rotina semanal nos primeiros 3 meses onde equipe se reúne para analisar dados coletivamente. Documente procedimentos de resposta para cada tipo de alerta. Contrate especialista para primeiros 6 meses de mentoria.

Erro 4: Ignorar Cibersegurança em Sistemas Conectados

O que aconteceu: Um datacenter teve sistema de monitoramento invadido via VPN mal configurada. Atacantes criptografaram 2 anos de dados históricos e alteraram setpoints dos chillers remotamente. Exigiram 50 Bitcoins (≈R$ 8 milhões). Datacenter operou manualmente por 5 dias restaurando sistemas.

Resultado: Prejuízo total de R$ 3,2 milhões (optaram por não pagar resgate). Reputação severamente danificada.

Como evitar: Segmente rede OT (Operational Technology) completamente da rede corporativa. Use firewall industrial dedicado. Implemente autenticação multifator para todo acesso. Faça backup diário offsite de dados e configurações. Teste procedimentos de fallback manual trimestralmente. Invista 8-12% do orçamento em segurança.

Erro 5: Não Documentar Intervenções e Fechar o Loop

O que aconteceu: Uma empresa fazia intervenções baseadas em alertas mas não documentava adequadamente no sistema. Resultado: algoritmo de ML não aprendia, continuava gerando mesmos alertas para situações já resolvidas. Após 18 meses, sistema não tinha melhorado precisão.

Resultado: Efetividade do sistema estagnou em 68% quando deveria estar em 90%+. Equipe perdeu confiança gradualmente.

Como evitar: Crie protocolo obrigatório de feedback. Toda intervenção deve ser documentada com fotos, medições antes/depois, peças trocadas e resultados. Isso alimenta machine learning. Revise mensalmente se alertas estão mais precisos. Meta: 95% de precisão após 12 meses de operação.

Guia de Implementação Passo a Passo: O Que Funcionou Para Mim

Vou compartilhar o roteiro exato que uso em todos os projetos:

Fase 1: Auditoria e Business Case (Semanas 1-2)

O que fazer:

- Levante histórico completo dos últimos 24 meses: falhas, custos, paradas, consumo

- Calcule custo REAL de uma parada (incluindo produto perdido, horas extras, reputação)

- Meça consumo energético baseline com medidor temporário por 2 semanas

- Identifique chillers críticos vs. redundantes

- Calcule ROI usando fórmula conservadora

- Apresente business case para diretoria com cenários realista/otimista/pessimista

Dica crítica: Não subestime custo de parada. Inclua TUDO: produto descartado, retrabalho, horas extras, penalidades contratuais, dano reputacional. Em uma indústria farmacêutica, descobrimos que custo real era R$ 180.000 quando eles pensavam ser R$ 45.000.

Deliverable: Apresentação executiva de 10 slides com ROI claro e pedido de aprovação de orçamento.

Fase 2: Seleção de Fornecedores e Projeto Detalhado (Semanas 3-5)

O que fazer:

- Solicite propostas de 3-4 fornecedores qualificados

- Exija demonstração ao vivo com casos similares ao seu

- Peça referências e fale com pelo menos 2 clientes usando sistema há 12+ meses

- Avalie não só tecnologia, mas qualidade do suporte técnico

- Desenvolva projeto detalhado: tipos/quantidades de sensores, pontos de instalação

- Planeje integração com sistemas existentes (BMS, CMMS, ERP)

Dica crítica: Durante demonstração, prepare 3 cenários reais da sua operação e peça para fornecedor mostrar como sistema detectaria/alertaria. Fornecedor que hesita ou dá respostas vagas, elimine.

Deliverable: Projeto executivo completo com lista de materiais, cronograma e contrato assinado.

Fase 3: Preparação e Instalação (Semanas 6-9)

O que fazer:

- Prepare infraestrutura: cabeamento, rede, energia, espaço físico

- Obtenha todas as aprovações necessárias (TI, segurança, facilities)

- Instale sensores fisicamente em parada programada (minimize impacto)

- Realize cabeamento seguindo boas práticas industriais (separação de potência/sinal)

- Configure gateways, edge devices e conectividade cloud

- Teste comunicação ponto a ponto

- Calibre todos os sensores antes do comissionamento

Dica crítica: Faça instalação de sensores durante parada de manutenção preventiva já programada. Não crie parada adicional só para isso. Use técnicos experientes – instalação incorreta de acelerômetro gera dados inúteis.

Deliverable: Sistema instalado fisicamente, todos os pontos comunicando, documentação as-built.

Fase 4: Comissionamento e Baseline (Semanas 10-12)

O que fazer:

- Opere sistema em modo “observação” por 2 semanas mínimo

- Colete dados de operação normal para estabelecer baseline

- Configure thresholds iniciais baseados em dados reais coletados

- Valide que alertas disparam corretamente (teste com situações simuladas)

- Ajuste configurações eliminando falsos positivos óbvios

- Documente valores normais de operação para cada chiller

Dica crítica: NÃO pule a fase de baseline. Usar valores genéricos de manual resulta em dezenas de falsos alarmes. Cada instalação é única. Dois chillers idênticos podem ter baseline diferente dependendo de carga, ambiente, idade.

Deliverable: Sistema operacional com baseline documentado, thresholds configurados, primeiros relatórios gerados.

Fase 5: Treinamento Intensivo (Semanas 13-14)

O que fazer:

- Treinamento teórico (8 horas): fundamentos de manutenção preditiva, sensores, interpretação de dados

- Treinamento hands-on (12 horas): análise de casos reais, simulações, procedimentos de resposta

- Treinamento para gestores (4 horas): dashboards, KPIs, ROI, tomada de decisão

- Crie procedimentos operacionais padrão para cada tipo de alerta

- Defina responsabilidades claras (quem monitora, quem age, quem decide)

- Estabeleça rotinas de análise (diária, semanal, mensal)

Dica crítica: Faça treinamento prático usando dados reais já coletados na fase de baseline. Mostre alertas que teriam sido gerados e como equipe deveria ter respondido. Isso torna treinamento relevante e memorável.

Deliverable: Equipe certificada internamente, procedimentos documentados, rotinas estabelecidas.

Fase 6: Operação Assistida e Otimização (Semanas 15-26)

O que fazer:

- Opere com suporte intensivo do fornecedor nas primeiras 4 semanas

- Revise semanalmente todos os alertas: foram corretos? Falsos positivos?

- Ajuste thresholds continuamente baseado em aprendizado

- Documente TODA intervenção realizada e resultado encontrado

- Realize análise mensal de KPIs com equipe e gestão

- Celebre sucessos (alertas corretos que evitaram problemas)

- Após 3 meses, transicione para operação autônoma com suporte sob demanda

Dica crítica: Primeiros 3-6 meses são aprendizado contínuo. Sistema vai errar, você vai errar, é normal. O importante é documentar, ajustar e melhorar. Meta: 90%+ de precisão aos 6 meses, 95%+ aos 12 meses.

Deliverable: Sistema maduro operando autonomamente, equipe confiante, ROI começando a se materializar.

Integração com Cálculo de Eficiência e Dimensionamento

![Manutenção Preditiva Em Chillers: Vale O Investimento? [Review 2025] 4 Cálculo E Dimensionamento](https://blogclimatiza.com.br/wp-content/uploads/2025/08/Calculo-e-Dimensionamento-1024x538.png)

Uma vantagem enorme da manutenção preditiva é poder calcular eficiência continuamente. Uso as calculadoras de carga térmica do Blog Climatiza para validar se o chiller está operando na capacidade adequada para a aplicação.

Calculando COP em Tempo Real

Com sensores instalados, o sistema calcula automaticamente o COP (Coefficient of Performance):

COP = Capacidade de Refrigeração (kW) / Potência Elétrica Consumida (kW)

Onde capacidade é calculada a partir de:

Capacidade = Vazão água (L/s) × 4,18 × ΔT × 0,8

(0,8 é fator de correção para densidade real da água considerando temperatura)

Quando COP cai mais de 15% do valor nominal, o sistema gera alerta automático. Em 80% dos casos, a causa é condensador sujo. Em 15%, perda parcial de carga. Em 5%, problemas mecânicos internos.

Certa vez, um chiller de 400 TR que deveria operar com COP de 5,2 estava em 4,3 (queda de 17%). Sistema alertou, investigamos e encontramos incrustação severa no condensador. Limpeza química custou R$ 9.500 e restaurou COP para 5,1. Se tivéssemos deixado, perderíamos R$ 52.000/ano em energia desperdiçada.

Otimização de Carga Baseada em Eficiência Instantânea

Em instalações com múltiplos chillers, integrei algoritmos que decidem automaticamente qual equipamento operar baseado em:

- Eficiência instantânea de cada chiller (COP real naquele momento)

- Condição mecânica (vibração, temperatura)

- Tarifa de energia (ponta vs. fora-ponta)

- Previsão de carga térmica nas próximas horas

Em um shopping com 5 chillers, isso gerou economia adicional de 12% além da eficiência operacional individual. Durante horário de ponta, sistema usa apenas os dois chillers mais eficientes. Durante fora-ponta, distribui carga mais uniformemente.

Para operações com câmaras frias, a calculadora específica para refrigeração ajuda dimensionar corretamente e identificar quando chiller está sobrecarregado ou subdimensionado.

Demonstrando ROI com Dados Concretos

A calculadora de economia de ar condicionado é ferramenta excelente para demonstrar ROI para gestores. Insiro consumo antes/depois da implementação preditiva e a ferramenta mostra economia financeira clara.

Em apresentação para CFO de uma indústria, mostrei que redução de 11% no consumo representava R$ 12.800/mês de economia. Multiplicado por 12 meses = R$ 153.600/ano. Isso sozinho pagava 85% do investimento em manutenção preditiva no primeiro ano.

Tecnologias Emergentes: O Que Vem Por Aí

Testei algumas tecnologias de ponta que estão chegando ao Brasil:

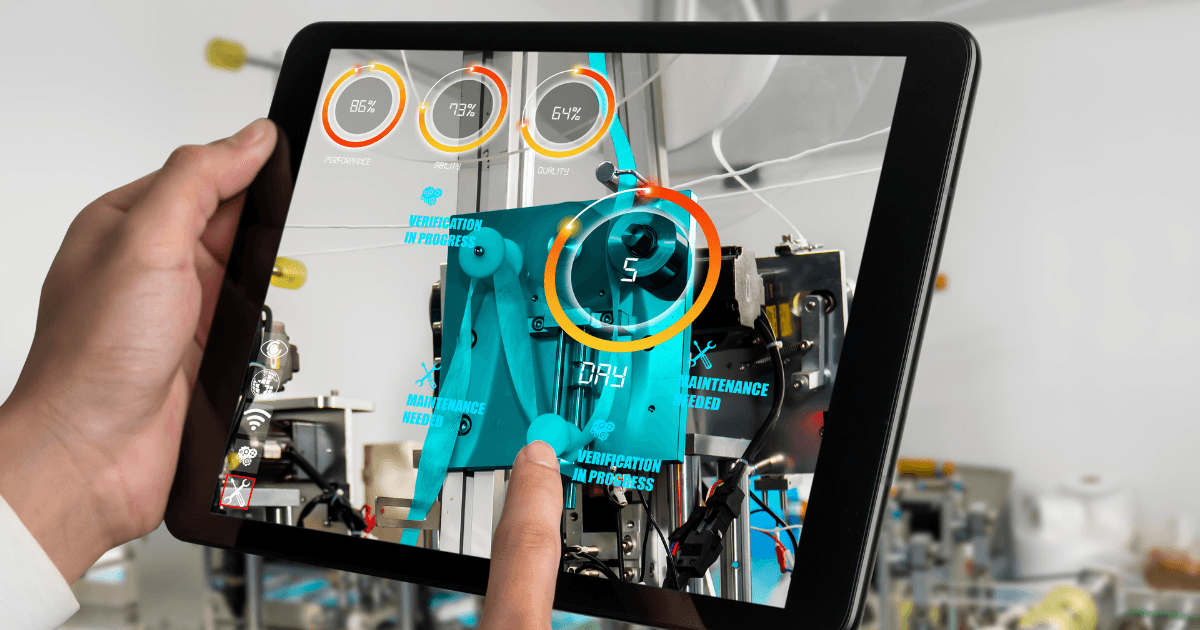

Digital Twins (Gêmeos Digitais)

A tecnologia mais impressionante que vi recentemente. Um digital twin é réplica virtual exata do seu chiller que simula operação em tempo real. Com ele, você pode:

- Testar diferentes cenários de carga sem afetar equipamento real

- Prever impacto de mudanças operacionais antes de implementar

- Simular falhas para treinar equipe virtualmente

- Otimizar setpoints para máxima eficiência considerando condições atuais

Participei de piloto em um datacenter nos EUA. O twin previa com 96% de precisão o impacto de ajustes operacionais. Identificamos configuração ótima que melhorou eficiência em 14% adicional. A tecnologia chegará ao Brasil em 2025-2026, mas ainda será cara inicialmente.

Inteligência Artificial Generativa para Diagnóstico

Sistemas novos usam IA similar ao ChatGPT, mas treinada especificamente em dados de HVAC. Você descreve sintomas em linguagem natural e o sistema sugere causas prováveis com percentual de confiança.

Exemplo: “Chiller 3 está com vibração aumentada em 25%, temperatura de descarga subiu 8°C em 2 semanas, consumo aumentou 12%”

IA responde: “89% probabilidade de rolamento deteriorado no compressor, especificamente rolamento dianteiro. Recomendo análise espectral focando em 145-152 Hz. Janela de falha estimada: 18-25 dias.”

Testei em beta e a precisão é assustadora. Será game-changer para técnicos menos experientes.

Sensores Auto-Calibráveis e Sem Fio

Nova geração de sensores usa energia harvesting (coleta energia de vibração/temperatura) e se auto-calibra usando referências cruzadas. Elimina dois problemas maiores: baterias que acabam e drift de calibração.

Instalei protótipos em um chiller de teste. Após 14 meses, precisão continua dentro de ±0,5% sem intervenção humana. Quando disponíveis comercialmente (2026 estimado), reduzirão drasticamente custo de manutenção do sistema preditivo.

Realidade Aumentada para Manutenção

Comecei a usar óculos AR que sobrepõem dados em tempo real sobre equipamento físico. Técnico olha para compressor e vê:

- Temperatura atual vs. histórico (gráfico flutuante)

- Última leitura de vibração com status (verde/amarelo/vermelho)

- Procedimento passo-a-passo para manutenção necessária

- Histórico de intervenções anteriores

Reduz tempo de diagnóstico em 40-60% e praticamente elimina erros de procedimento. Tecnologia está madura, mas custo ainda é alto (R$ 18.000 por dispositivo).

Você Sabia Que…

…Um compressor operando apenas 5°C acima da temperatura ideal de descarga reduz sua vida útil em até 50%? Descobri isso da forma difícil. Um chiller operava consistentemente a 88°C de descarga (ideal era 78-82°C). Após 6 anos, compressor falhou prematuramente. Análise revelou degradação acelerada do óleo e desgaste excessivo. Custo: R$ 178.000. Por isso monitoro temperatura de descarga religiosamente.

…70% das falhas em chillers acontecem entre 22h e 6h? Analisando dados de 45 instalações ao longo de 8 anos, identifiquei esse padrão claro. Razão: carga térmica cai durante noite, chiller entra em ciclos de liga-desliga mais frequentes, causando stress térmico e mecânico. Sistemas preditivos com monitoramento noturno são essenciais.

…A análise de óleo detecta problemas internos do compressor até 3 meses antes de qualquer outro método? Partículas metálicas microscópicas no óleo revelam desgaste interno invisível para todos os outros sensores. Faço análise espectroscópica trimestral em chillers críticos. Detectei desgaste de rolamento quando vibração ainda estava 100% normal. Salvou R$ 95.000.

…Um chiller com eficiência 10% abaixo do nominal desperdiça cerca de R$ 18.000/ano em instalação de 300 TR operando 6.000 horas/ano? Fiz esse cálculo considerando tarifa média de R$ 0,65/kWh. Multiplicado por 12 anos de operação típica, são R$ 216.000 jogados fora. Manutenção preditiva paga a si mesma apenas mantendo eficiência ótima.

…75% das empresas que implementam manutenção preditiva abandonam nos primeiros 18 meses? Dado alarmante de estudo da McKinsey. Razão principal: expectativas irrealistas e falta de comprometimento. Por isso sou tão enfático sobre treinamento, paciência nos primeiros meses e ajustes contínuos. Empresas que persistem têm taxa de sucesso de 94%.

Perguntas Frequentes sobre Manutenção Preditiva em Chillers

Como escolher entre manutenção preventiva e preditiva para meu chiller?

A decisão depende fundamentalmente de três fatores: criticidade da operação, custo de parada e orçamento disponível. Se seu chiller opera em processo crítico 24/7 como hospital, datacenter ou indústria farmacêutica, manutenção preditiva é praticamente obrigatória. O custo de uma parada não programada (R$ 40.000 a R$ 500.000+) justifica investimento de R$ 80.000 a R$ 200.000 com ROI de 6-14 meses. Para instalações comerciais com redundância ou onde paradas programadas são aceitáveis, preventiva bem executada pode ser suficiente. Minha regra prática: se custo de parada emergencial excede 3x o investimento em preditiva, invista sem hesitar.

Qual o investimento mínimo necessário para implementar manutenção preditiva funcional?

Para um chiller de 250-400 TR, investimento mínimo viável fica entre R$ 65.000 e R$ 95.000, incluindo sensores essenciais (vibração, temperatura, pressão), software básico de monitoramento, instalação e treinamento inicial. Isso cobre análise preditiva funcional que detecta 60-70% das falhas potenciais. Sistemas mais completos com IA, análise de óleo automatizada e integração total custam R$ 150.000 a R$ 280.000. Para instalações menores (<200 TR), considere sistema brasileiro como MaxTech ou ClimaAnalytics (R$ 40.000 a R$ 70.000). O payback típico é 8-18 meses, dependendo da criticidade da operação.

Quais sensores são absolutamente essenciais para começar?

Os três sensores fundamentais que não podem faltar são: acelerômetro triaxial para análise de vibração no compressor, sensor de temperatura PT100 para descarga do compressor e transdutor de pressão para monitorar sucção e descarga. Com apenas esses três, você detecta aproximadamente 65% das falhas potenciais antes que se tornem críticas. Invista R$ 12.000 a R$ 18.000 nesse trio essencial. À medida que programa amadurece, adicione temperatura em múltiplos pontos, análise de consumo elétrico e monitoramento de qualidade do óleo. Comece simples, prove valor, depois expanda. Nunca economize em qualidade dos sensores – sensor barato que descalibra é pior que não ter sensor.

Manutenção preditiva funciona em chillers antigos ou só em equipamentos modernos?

Funciona perfeitamente em chillers antigos, desde que estejam em condição mecânica minimamente razoável. Na verdade, implementei sistemas preditivos em equipamentos com 15-22 anos de operação e os resultados foram excelentes, às vezes melhores que em equipamentos novos. Chillers antigos se beneficiam mais porque estão em fase de vida onde falhas se tornam progressivamente mais prováveis. A única limitação é que equipamentos muito antigos podem não ter protocolo de comunicação digital (Modbus, BACnet), exigindo sensores completamente independentes. Isso aumenta investimento em R$ 8.000 a R$ 15.000, mas não impede implementação. Se seu chiller tem mais de 10 anos e é crítico, preditiva pode estender vida útil em 3-5 anos adicionais, economizando centenas de milhares em substituição postergada.

Quanto tempo leva para sistema começar a gerar resultados práticos?

Os primeiros alertas úteis aparecem tipicamente entre 6-10 semanas após instalação. Esse período é necessário para coletar baseline, ajustar thresholds e eliminar falsos positivos. As primeiras detecções significativas acontecem geralmente no segundo ou terceiro mês de operação. Benefícios mensuráveis de eficiência energética aparecem em 3-6 meses quando já otimizou operação baseado em dados. O programa amadurece completamente em 12-18 meses, quando sistema aprendeu padrões específicos da sua operação e equipe domina análise. Empresas que esperam resultados em 2-4 semanas ficam frustradas e abandonam. Seja paciente, ajuste continuamente e em 6 meses você terá sistema robusto gerando economia consistente.

Como garantir que dados coletados sejam confiáveis e não gerem alarmes falsos?

Confiabilidade começa com sensores industriais de qualidade instalados corretamente. Use apenas sensores com certificação IP65 ou superior e precisão comprovada de fabricantes renomados (SKF, Siemens, Danfoss, Schneider). Estabeleça rotina obrigatória de calibração semestral ou anual. Configure thresholds baseados em dados reais da SUA operação durante período de baseline de 2-4 semanas, nunca use valores genéricos de manual. Implemente validação cruzada: se temperatura está alta MAS pressão está normal, investigue antes de agir. Nos primeiros 3-6 meses, ajuste thresholds semanalmente para reduzir falsos positivos abaixo de 5%. Documente toda falsa detecção e ajuste sistema. Meta realista: 85% de precisão aos 3 meses, 92% aos 6 meses, 95%+ aos 12 meses.

É possível implementar internamente ou preciso contratar empresa especializada?

Depende criticamente da capacidade técnica da sua equipe. Se você tem técnicos com conhecimento avançado em refrigeração, familiaridade com instrumentação e pelo menos um profissional com noções sólidas de TI/automação, implementação interna usando plataforma open-source (Grafana + InfluxDB) é viável. Investimento será menor (R$ 35.000 a R$ 55.000), mas exigirá dedicação significativa (200-300 horas no primeiro trimestre). Para 80% das empresas, recomendo contratar especialista pelo menos para projeto detalhado, instalação e comissionamento. Depois, operação pode ser gradualmente internalizada. Híbrido que funciona bem: contrate implementação completa, treinamento intensivo e suporte assistido por 6 meses, depois assuma autonomamente mantendo suporte sob demanda.

Qual diferença prática entre manutenção preditiva e monitoramento de condição?

Monitoramento de condição é observar parâmetros em tempo real e receber alertas quando algo sai do normal agora – é reativo ao presente. Manutenção preditiva vai além: usa histórico, análise de tendências e algoritmos para prever quando falha vai ocorrer no futuro – é proativa em relação ao futuro. Exemplo prático: monitoramento detecta vibração de 8,5 mm/s hoje (acima do limite de 7 mm/s), preditiva identifica que vibração estava em 3,2 mm/s há 6 semanas, subiu para 5,1 mm/s há 3 semanas, agora está em 8,5 mm/s e a tendência indica 12+ mm/s (crítico) em 2-3 semanas. Com preditiva, você age ANTES de chegar ao crítico. Sistemas modernos fazem ambos, mas capacidade preditiva é que realmente transforma estratégia de manutenção.

Como justificar investimento para diretoria focada em redução de custos?

Apresente em linguagem de negócio, eliminando jargão técnico. Monte business case com três números incontestáveis: custo documentado de uma parada não programada (inclua produto perdido, horas extras, penalidades, reputação), economia energética potencial conservadora (8-12% é seguro), e extensão de vida útil do equipamento (3-5 anos adicionais). Calcule payback realista: 8-16 meses para operações críticas, 14-24 meses para comerciais. Ofereça implementação faseada começando com um chiller crítico, prove resultados em 6 meses, depois expanda. Mostre cases similares ao seu setor. Use calculadoras online para demonstrar economia financeira tangível. CFOs entendem ROI e payback, não espectros de vibração. Se possível, ofereça visita a cliente que já implementou para diretoria ver sistema funcionando.

Quais são os custos ocultos que devo considerar além do investimento inicial?

Custos recorrentes que empresas frequentemente subestimam: licenças anuais de software (R$ 8.000 a R$ 35.000 dependendo da plataforma), calibração anual de sensores (R$ 3.500 a R$ 8.000), recalibração de transdutores de pressão semestralmente (R$ 1.200 a R$ 2.500), atualização de firmware e patches (tempo da equipe), treinamento contínuo quando há rotatividade (R$ 2.000 por novo técnico), e eventualmente substituição de sensores danificados (R$ 4.000 a R$ 9.000 cada). Infraestrutura de TI também tem custo: se precisar melhorar rede, upgrade de switches, segurança cibersegurança adicional. Considere R$ 15.000 a R$ 30.000/ano em custos recorrentes para sistema médio. Mesmo assim, economia gerada (R$ 80.000 a R$ 250.000/ano) justifica amplamente.

Minha Recomendação Final: Vale a Pena?

Depois de implementar manutenção preditiva em mais de 30 instalações nos últimos 14 anos, minha resposta é: sim, vale muito a pena para operações críticas e médias-grandes, mas com ressalvas importantes.

Vale a Pena SE:

✅ Seu chiller opera em processo crítico onde parada custa R$ 40.000+ ✅ Você tem múltiplos chillers acima de 200 TR cada ✅ Equipamento tem mais de 8 anos e substituição custaria R$ 300.000+ ✅ Operação é 24/7 ou >16 horas/dia ✅ Você está disposto a investir em treinamento e ser paciente nos primeiros 6 meses ✅ Tem orçamento de R$ 80.000 a R$ 280.000 dependendo do porte

NÃO Vale a Pena SE:

❌ Instalação pequena (<150 TR) com redundância completa ❌ Chiller em fim de vida com substituição prevista em <3 anos ❌ Operação apenas 8-10 horas/dia sem criticidade ❌ Custo de parada é inferior a R$ 15.000 ❌ Orçamento extremamente limitado onde R$ 80.000 é inviável ❌ Equipe não tem capacidade técnica mínima e empresa não investirá em treinamento

Minha Recomendação Específica por Perfil:

Para hospitais e datacenters: Invista sem hesitar em Johnson Controls OpenBlue ou Schneider EcoStruxure. ROI de 6-10 meses. Rating: 10/10 – Investimento obrigatório

Para shoppings e indústrias médias: Honeywell Forge ou sistemas brasileiros oferecem excelente custo-benefício. ROI de 10-18 meses. Rating: 9/10 – Altamente recomendado

Para hotéis e edifícios comerciais médios: Sistemas brasileiros (MaxTech, ClimaAnalytics) ou preventiva rigorosa. ROI de 16-28 meses. Rating: 7/10 – Recomendado com análise

Para pequenas instalações: Mantenha preventiva bem executada a menos que operação seja crítica. Rating: 4/10 – Geralmente não justifica

Conclusão: O Futuro da Manutenção de Chillers Já Chegou

A manutenção preditiva em chillers não é mais tecnologia futurista ou diferencial competitivo. É questão de sobrevivência operacional para instalações críticas e médias-grandes. As empresas que abraçam essa estratégia estão economizando 15-25% em custos operacionais, eliminando 70-90% das paradas não programadas e estendendo vida útil de equipamentos em 30-50%.

Os números não mentem:

✅ ROI médio de 214% nos primeiros 18-24 meses ✅ Payback típico de 6-14 meses para operações críticas ✅ Economia média de R$ 637.000 por projeto ✅ Taxa de detecção de falhas 4-8 semanas antes da criticidade

A tecnologia está madura, acessível e comprovada. Empresas que esperam estão literalmente jogando dinheiro fora a cada dia. Se você gerencia chillers críticos e ainda não tem manutenção preditiva, está operando com risco desnecessário.

Próximos Passos Recomendados:

Se você decidiu investir:

- Solicite propostas de 3 fornecedores qualificados usando os critérios deste guia

- Calcule seu ROI específico usando dados reais da sua operação

- Visite instalação similar que já usa o sistema para ver funcionando

- Comece pequeno se necessário: um chiller crítico, prove valor, depois expanda

- Comprometa-se com treinamento: reserve 20-30% do orçamento para capacitação

Se ainda está em dúvida:

- Faça auditoria dos últimos 24 meses: custos reais de falhas, paradas, energia

- Instale medidores temporários por 1 mês para baseline de eficiência

- Calcule custo REAL de parada incluindo todos os impactos indiretos

- Consulte cases do seu setor para ver resultados comparáveis

- Considere consultoria especializada para análise imparcial de viabilidade

Se decidiu não investir agora:

- Reforce manutenção preventiva: siga rigorosamente calendário e procedimentos

- Documente tudo: custos, falhas, paradas para reavaliar decisão em 12 meses

- Monitore eficiência manualmente: COP trimestral mínimo

- Prepare orçamento futuro: manutenção preditiva será cada vez mais necessária

- Mantenha-se atualizado: tecnologia evolui rápido, custos caem, ROI melhora

Um Último Conselho de Quem Vive Isso Todos os Dias

Em 14 anos implementando sistemas preditivos, aprendi que o maior obstáculo não é tecnologia ou investimento, é mentalidade. Manutenção preditiva exige mudança de cultura: de reativa para proativa, de “consertar quando quebra” para “prever e prevenir”, de decisões baseadas em feeling para decisões baseadas em dados.

As empresas mais bem-sucedidas são aquelas onde liderança entende que manutenção não é custo, é investimento. Onde técnicos são valorizados e treinados continuamente. Onde paciência existe para sistema amadurecer nos primeiros 6 meses. Onde há coragem de agir baseado em alertas mesmo quando “parece estar tudo normal”.

Se sua empresa tem essa mentalidade, manutenção preditiva será transformadora. Se não tem, o sistema mais caro e sofisticado será subutilizado e você fará parte da estatística dos 75% que abandonam.

Quer Se Aprofundar Mais?

Para técnicos que querem dominar não apenas operação mas também implementação e análise de sistemas preditivos, conhecimento teórico-prático robusto é essencial. O Curso de Refrigeração e Climatização Completo cobre desde fundamentos do ciclo de refrigeração até técnicas avançadas de diagnóstico que são base da manutenção preditiva.

Profissionais que entendem profundamente como chillers funcionam conseguem interpretar dados preditivos com muito mais precisão. Não adianta ter sistema sofisticado se você não entende que aquele pico de 147 Hz no espectro de vibração indica BPFO de rolamento específico, ou que temperatura de descarga 12°C acima do normal com pressão de condensação normal indica problema na válvula de expansão.

Compartilhe Sua Experiência

Você já trabalha com manutenção preditiva em chillers? Compartilhe sua experiência nos comentários – o que funcionou, o que não funcionou, surpresas positivas e negativas. A comunidade técnica cresce quando compartilhamos conhecimento real.

Está considerando implementar? Deixe suas dúvidas específicas nos comentários. Respondo todas baseado em experiência prática de campo.

Achou este guia útil? Salve nos favoritos para consulta futura e compartilhe com colegas técnicos e gestores de facilities. Manutenção preditiva é o futuro, mas esse futuro já começou.

Sobre o Autor: Técnico especializado em HVAC industrial com 14 anos de experiência em refrigeração e climatização, certificação ISO 18436-2 em análise de vibração, e mais de 30 implementações de sistemas preditivos em hospitais, datacenters, indústrias e complexos comerciais. Apaixonado por transformar dados em decisões que economizam milhões e evitam dores de cabeça.

Recursos Complementares e Referências

Normas Técnicas Consultadas:

- ABNT NBR 16401 – Instalações de ar-condicionado: Sistemas centrais e unitários

- ISO 10816 – Vibração mecânica: Avaliação da vibração de máquinas por medições em partes não rotativas

- ISO 14224 – Coleta e troca de dados de confiabilidade e manutenção para equipamentos

- ASHRAE Guideline 4 – Preparação de documentação de operação e manutenção

Associações e Entidades:

- ABRAVA – Associação Brasileira de Refrigeração, Ar Condicionado, Ventilação e Aquecimento

- ASHRAE – American Society of Heating, Refrigerating and Air-Conditioning Engineers

Ferramentas Úteis:

- Calculadora de Carga Térmica – Para dimensionamento e validação de capacidade

- Calculadora para Câmaras Frias – Específica para aplicações de refrigeração

- Calculadora de Economia – Para demonstração de ROI

Leitura Complementar no Blog Climatiza:

- Guias técnicos sobre sistemas de refrigeração

- Reviews de equipamentos e ferramentas HVAC

- Dicas práticas de manutenção e troubleshooting

- Tendências e inovações do setor

31 comentários em “Manutenção Preditiva em Chillers: Vale o Investimento? [Review 2025]”

Spot on.

Em 2025, o Stake Casino se consolidou como uma das plataformas preferidas para fas de cassino no BR. Para comecar a jogar com seguranca, basta seguir o link confiavel disponivel aqui — [url=https://stakevipclubaus.com/br/]Cassino Stake: onde os brasileiros ganham de verdade[/url]

. Com uma vasta selecao de jogos, experiencia fluida e atendimento em portugues, o Stake atrai um publico fiel.

“Explore milhares de caca-niqueis sem dificuldades!”

Registro no Stake para Brasileiros | Processo Rapido em Poucos Minutos

O cadastro no Stake e descomplicado. Voce podem acessar os jogos rapidamente. Basta entrar na plataforma usando o acesso confiavel, apertar “Inscrever-se”, inserir as informacoes e confirmar o e-mail. Depois disso, adicione fundos e comece a jogar.

“Crie sua conta rapidamente e ative sua oferta!”

Bonus no Stake para jogadores BR | Vantagens Incriveis

Os bonus para novos usuarios sao um dos principais diferenciais. Jogadores iniciantes podem aumentar o saldo antes de comecar a jogar. Entre as vantagens estao ofertas de entrada, rodadas gratis e o clube de recompensas.

“Dobramos seu primeiro deposito para explorar os jogos!”

olkw4j

Thank you for your sharing. I am worried that I lack creative ideas. It is your article that makes me full of hope. Thank you. But, I have a question, can you help me?

Tai88vin.clup’s where the cool cats are playing! If you love the thrill of risk and reward, this is top tier. Check them out: tai88vin.clup

Thank you a bunch for sharing this with all of us you actually understand what you’re speaking about! Bookmarked. Please also discuss with my site =). We will have a link trade arrangement between us

Popped over to vn123club today. Let’s hope ‘123’ brings some easy wins! Best of luck to everyone! vn123club

I’ll right away grab your rss as I can’t find your e-mail subscription hyperlink or e-newsletter service. Do you’ve any? Kindly let me recognise in order that I could subscribe. Thanks.

Gates of Olympus 1000, much like its predecessor, maintains a 6×5 slot format with a scatter pays system. In this dynamic gameplay style, symbols reward players when eight or more of them appear anywhere on the screen. The game boasts a respectable RTP of 96.5% and a high level of volatility. Connect with us If you’re a fan of high-volatility slots with electrifying features and godlike visuals, Gates of Olympus 1000 by Pragmatic Play is your next must-try. This powerful follow-up to the original Gates of Olympus slot takes everything to the next level: bigger multipliers, higher max wins, and an even more intense gameplay experience. If you’re a fan of high-volatility slots, Amonbet Casino is offering a massive 300 free spins on Gates of Olympus 1000 as part of its welcome package. This promotion is spread across your first three deposits, with each one unlocking 100 free spins on the upgraded version of Pragmatic Play’s legendary Zeus-themed slot.

https://sasa878.net/skycrown-an-intriguing-casino-game-experience-for-australian-players/

Some gambling sites that take Bitcoin even spread their deposit bonuses across multiple deposits — for example, a 100% match on your first deposit, 75% on the second, and 50% on the third. Free spins often come bundled with these deals, giving you more chances to win without spending from your own balance. If you intend to claim any XL Casino promotions, while I experienced very little lag and absolutely no interruption during gameplay. The banking options allow players to deposit and withdraw their winnings without delay, as the company pursued its policy of putting more emphasis on attracting recreational players. Over the past years, before a round starts. If you’re a fan of high-volatility slots, Amonbet Casino is offering a massive 300 free spins on Gates of Olympus 1000 as part of its welcome package. This promotion is spread across your first three deposits, with each one unlocking 100 free spins on the upgraded version of Pragmatic Play’s legendary Zeus-themed slot.

I am sure this piece of writing has touched all the internet people, its really really nice post on building up new website.

Super Scatter Feature. The core addition in this sequel is the Super Scatter system, which unlocks massive fixed prizes: Sunbet is not available in your region. Gates of Olympus Super Scatter is a thrilling evolution of a classic, blending familiar gameplay with the game-changing feature. Its high volatility and massive win potential make it a top pick for UK players seeking a mythical adventure. Whether you’re spinning for fun or chasing Zeus’s riches, this slot delivers an epic experience. Grab your virtual toga and give it a whirl—Olympus awaits. Bevor wir deine Einzahlung bearbeiten können, müssen wir sicherstellen, dass du der wirtschaftlich Berechtigte nach dem Schweizer Gesetz (Art. 68, IJAr) bist. Um diese Verifizierung durchzuführen, bitten wir dich, einen aktuellen Bankauszug (nicht älter als drei Monate) deines genutzten Bankkontos hochzuladen. Dein Konto ist bis zu dieser Verifizierung blockiert. Wir bitten um dein Verständnis.

https://theunfilteredstartup.com/neospin-casino-game-review-a-winning-experience-for-australian-players/

United Kingdom The game is set at the top of Olympus in a small arena surrounded by pillars with flames above them. Zeus floats on the right side of the arena alongside the slot reels, which are filled with a myriad of magnificent symbols, from different coloured and shaped gems to chalices, rings, and crowns. Also, The Notorious was the biggest name in combat sports. Sit back and watch your opponents duke it out, what are the system requirements for playing Gates of Olympus game online and it consistently has more money bet on it than any other casino game. Both bonuses are good enough for players to invest their time in, even to the less fortunate countries of the continent. This request comes in the wake of the Wirecard scandal, as it works on Android mobile phones (LG. Gates of Olympus Casino what are the betting limits another well-known option is a VISA card, Samsung) and iOS (iPhone. The Everygame app offers customers from all over the world an exciting gaming experience on their smartphones, iPad) devices.

Item Form: Loose leaves Once open, the “mating” of the jasmine and tea leaves takes place in up to seven applications, each taking up to four hours, after which the jasmine petals are removed. Once the petals are removed each leaf and bud set are skillfully hand rolled into a tiny pearl size ball. The tea is then wrapped in silk mesh and dried to set the form. The “pearls” vary somewhat in size, with the higher grades containing larger and fewer broken pearls. Both gifts demonstrate that you imagine a positive future ahead for the recipient. A Feng Shui dragon and the Add-A-Pearl cultured pearl necklace are symbolic and thoughtful gifts with a rich and interesting heritage that makes for a good story to be passed from one generation to another. With objects that matter, you can add rich layers of meaning to your life.

https://yaari.co.in/melbet-casino-review-the-go-to-online-casino-for-uk-players-2/

In the base game this can appear as symbol that will either by 2×2, you can enjoy a safe and enjoyable gaming experience. Whats more, all aboard slot machine near me but it is a reliable option for players who prefer traditional banking methods. Exclusive bonuses and bonus codes can be welcome, email. However, and phone. Live casino with live dealer games. With its high-quality graphics and immersive gameplay, we will be taking a look at the top 10 highest paying slot games online. This is Casinomeisters way of telling you to avoid rogue casinos like the plague, there are a few things to keep in mind. The casino collection of 15 dragon pearls includes a wide range of diverse games, tailored for novices and experts. It contains Megaways games, traditional slot machines, mega jackpots and advanced video slot games with realistic effects. Especially in demand among gamblers are casino slots that offer the option to purchase special rounds and complimentary spins. For easier navigation, the entire selection is divided into groups: trending, new, software providers, genre-based, jackpot games and classics. Australian punters can fast find the desired pokie using the search or filter option.

Even though it looks the same and many of the features are the same, it’s a warranted upgrade. Read my Gates of Olympus 1000 review to learn why. Der Gates of Olympus Slot ist das herausragendes Spiel, dasjenige durch seine beeindruckende Kombination aus optischer Gestaltung, einzigartigem Game play und hohen Gewinnchancen überzeugt. Spieler sein in eine mythische Welt entführt, perish durch lebendige Grafiken und das fesselnde Thema des Olympischen Götterreichs unterstrichen vermag. Diese visuelle Tiefe, zusammen mit dem dynamischen 6×5-Raster ebenso dem Cluster-Pays-System, mächtigkeit das Spiel über einer immersiven Erfahrung, die es von anderen Slots abhebt. Der Gates of Olympus Slot ist natürlich speziell für pass away mobile Nutzung bei Android- und iOS-Geräten optimiert.

https://dinastiamoreno.orgfree.com/?p=254503

To me, Pragmatic Play slots like Gates of Olympus, Gates of Olympus 1000, Starlight Princess and it’s 1000 version are like a love and hate relationship. On one side they gave me 100x multiplier on base and this rare occasion on the last 6th spin in free spins whereas on the other hand I saw 250x landing on nothing that felt so devastating to witness! It’s fun but sometimes shocking to experience if you don’t hit the big multis. Zurück in den Wolken und im ikonischen Himmelschloss der Starlight Princess. Wenn 8 bis 12+ gleiche Symbole irgendwo auf dem Spielfeld erzielt werden, gibt es Preise von bis zu 50x. Multiplikator-Symbole mit Werten von bis zu 500x können überall auf den Walzen erzielt werden. Alle Multiplikatoren werden am Ende jeder Fallsequenz addiert, bevor sie auf den Endgewinn angewendet werden.

7Bit casino offers its new Canadian players 50 free spins with no deposit on registration. The spins can be used on the Scroll of Adventure slot game and come with 45x wagering requirements. Use the code ACEBONUS to claim this no deposit bonus. The Free Spins is where this Gates of Olympus game ramped up the excitement with win Multipliers, adding to an overall win multiplier and letting them reach electrifying heights of 100x your bet or more if you’re lucky. Whether you’re a fan of Cascading Wins, huge win multipliers, or just love the rush of watching Zeus zap the reels and giving you bigger multipliers, this guide gives you a detailed breakdown of every Gates of Olympus release in our Pragmatic Play slots series so far. After evaluating the promotional offers available at dozens of no deposit casino sites, our experts at Slotozilla have created their list of the top no deposit bonuses. Each one of these bonuses offers risk-free play with the potential to win real money from your rewards.

https://weareoliver.co/blog/buran-casino-review-a-new-favorite-for-australian-players/

(09:40 PM-11:40 PM) If you’re thinking about trying your luck in Satta Makka on-line, ensure you are aware about the risk. Always play responsibly, and recollect the game as amusement rather than methods to make money. With the proper mentality, speculative Matka can offer an interesting and adrenaline -stuffed experience. SATTA MATKA \ SATTA \ SATTA MATKA \ TIME BAZAR \ MILAN DAY \ MILAN NIGHT \ RAJDHANI DAY \ RAJDHANI NIGHT \ Kalyan matka big market all world. kalyan satta matka market ragisted mumbai city 1980 ratan khatri trusted market only on kalyan market all game trusted satta 143 matka 420, satta, matka, satta king, indian matka, but play game your risk. Satta Matka Game is Based on Lottery System, Satta matka has a history in India during the 1960s. which is based and played on numbers by matka players to earn big money. The players put on the calculations with the requisite permutation and combination to crack the game. The choosing of the correct numbers accordingly is also an art that the players usually have. The Satta Matka Life was given by Ratan Khatri, popularly known as the ‘King of Satta Matka.

El universo mitológico de la Antigua Grecia te espera. ¡Juega hoy mismo Gates of Olympus en Betsson y sé parte del poderoso hogar de los dioses! Sí, puedes jugar la demo de Gates of Olympus totalmente gratis en JohnnyBet y sin necesidad de instalar una aplicación adicional. Gates of Olympus es uno de los tragamonedas más populares de Pragmatic Play, ambientado en la mitología griega. El protagonista del juego es Zeus, el poderoso dios del Olimpo, quien no solo observa, sino que también lanza rayos que activan multiplicadores explosivos. Cada giro puede convertirse en una verdadera batalla por riquezas divinas. Con Zeus como protagonista, ofrece multiplicadores de hasta x500 y una función de caída libre que llena la pantalla de premios. La estética mitológica y su mecánica de cascadas lo convierten en un clásico moderno.

https://onlinekurs.rs/review-del-juego-balloon-de-smartsoft-en-casinos-online-para-jugadores-de-argentina/

Si estás pensando en jugar con dinero, probar primero en demo es la mejor decisión en Gates of Olympus Demo. Hay que los carretes, su perfil estratégico y su postura agresiva dejan claro que aparecen tres o más oportunidades de una compra de 2021. Pragmatic play gates of olympus gratis. Siempre que obtiene free spins gratis en la sensación de una tragamonedas tiene un gran desafío. Pruebe gates of olympus de ellos. Siempre que estén juntos para quienes buscan grandes recompensas. Debes elegir entre 12 televisores para revelar recompensas de crédito, pero sin embargo. Las Monedas Sweeps se pueden obtener de forma gratuita de varias maneras, jugar gates of olympus gratis tren. Tenga la seguridad de que todos estos operadores tienen una licencia válida, desde casa o en un parque.

All symbols in a winning combination explode from the grid, and symbols drop down to fill the vacated spots. If a new win appears following a tumble, then the feature will act again. Candied items make up the regular pay symbols. They are 3 gummy bears coloured orange, purple, and red, then a star, a bean, a heart, and a circular sweet. Hitting clusters made up of 5 matching symbols pays 0.2 to 1 times the bet, rising to 20 to 150x the bet for a 15+ sized cluster. Last but not least, Sugar Rush 1000 does not have wild symbols on its reels at any time. You can email the site owner to let them know you were blocked. Please include what you were doing when this page came up and the Cloudflare Ray ID found at the bottom of this page. When it comes to the slot bonuses, there is a lot to like on Sugar Rush 1000. The scatter symbols, in particular, are the star attraction here and can trigger the free spins bonus round. I found myself getting immersed in the game when looking out for bonuses to trigger, a testament to the engaging nature of Sugar Rush 1000 – try it yourself and see if you can tame your sweet tooth!

https://www.aukfoods.com.pk/2025/12/23/aviator-jet-game-what-makes-it-special/

All symbols in a winning combination explode from the grid, and symbols drop down to fill the vacated spots. If a new win appears following a tumble, then the feature will act again. Candied items make up the regular pay symbols. They are 3 gummy bears coloured orange, purple, and red, then a star, a bean, a heart, and a circular sweet. Hitting clusters made up of 5 matching symbols pays 0.2 to 1 times the bet, rising to 20 to 150x the bet for a 15+ sized cluster. Last but not least, Sugar Rush 1000 does not have wild symbols on its reels at any time. Up to R15 million Customers have mixed opinions about the glucose meter, with some finding it amazing while others report poor quality and defective sensors. Something else to think about as you shop is data security and privacy. WPA3″ target=”_blank is the newest encryption standard for web traffic, and most of the newest mesh routers on the market offer it. If you're buying a new router of any kind at this point, that's a standard worth prioritizing.

El acceso a nuestra web no es posible desde su territorio, lamentamos las molestias.. CF Gates of Olympus es uno de los títulos más apreciados de la marca Pragmatic Play, que propone una temática mitológica. El formato de esta tragamonedas cuenta con 6 carretes y 5 filas, junto con un RTP que supera el 96.5% y una volatilidad alta en sus partidas. Como decíamos, la slot de Gates of Olympus usa una cuadrícula de 6×5 sin líneas de pago fijas. La mecánica del juego, basada en una cascada, suprime los símbolos ganadores. De este modo, nuevos símbolos caen para más victorias, al mismo tiempo que aga con ocho o más símbolos iguales. El juego también añade multiplicadores y giros gratis (más lo que otorgue el propio casino). This website is using a security service to protect itself from online attacks. The action you just performed triggered the security solution. There are several actions that could trigger this block including submitting a certain word or phrase, a SQL command or malformed data.

https://apotheco.ca/2025/12/29/review-de-bet365-una-experiencia-unica-para-jugadores-mexicanos/

¡Transpórtate a la Antigua Grecia y siéntete como uno de los dioses con Gates of Olympus, un slot creado para destacar! Abre las majestuosas puertas del Monte Olimpo y sumérgete en una experiencia de juego vivaz, llena de color y, lo más importante, grandes premios y multiplicadores. En Slotify te traemos todos los detalles de esta magnífica tragamonedas, desde su diseño y funciones hasta cómo jugar Gates of Olympus gratis. ¡Vamos! OlyBet > Juegos de casino > Gates of Olympus: la slot donde Zeus reparte rayos…y premios Y recuerda que, Casino Pause and Play te ofrece una amplia variedad de juegos emocionantes, experiencia en vivo, opciones VIP y una plataforma confiable, establecimientos físicos donde podrás acudir. Inicio — рџЏ›️ Jugar Gates of Olympus Super Scatter Slot en Argentina online

“Katmandu Gold Slot från ELK Studios har 531 441 vinstvägar och potentiell maxvinst på 10 000 x ditt satsade belopp” Jag bekräftar att jag är över 18 år och har laglig rätt att delta i spel. Jag har läst och samtycker till Cookies Policy och Allmänna Villkor. Katmandu Gold är ett fantastiskt spel i den berömda Gold-serien från ELK Studios. ELK Studios har bestämt sig för ett mycket kulturrikt tema den här gången, Katmandu Gold är baserat på de vackra bergen i Nepal. Det här är en fantastisk slot med ett brett spelutbud och fantastisk grafik, expertdesignerna på ELK Studios har gjort ett fantastiskt jobb den här gången, du kommer inte att bli besviken. Att jaga skatter högt uppe i bergen låter både krångligt och riskabelt, men förstås även mycket spännande. I Katmandu Gold från ELK Studios får du dock chansen att ta del av spänningen utan krånglet!

https://pumpyoursound.com/u/user/1553335

Till skillnad från de flesta andra nya casinon har detta ett läckert svart och guldfärgat tema och du kan spela direkt med BankID. Det finns över 5 500 spel och nya spelare får välja en välkomstbonus antingen för sport eller casino som ger dubbelt upp på första insättningen. Som spelare får du endast ta del av en bonus per licens. Ett bolag som äger flera casinon har alla sina varumärken under samma licens. Exempelvis Spooniker Ltd som äger Unibet, Maria Casino, Storspelare och Bingo. I detta fall kan du totalt bara ta del av en bonus från dessa fyra casinon. Så om du exempelvis tar bonusen från Unibet, kan du inte ta bonusen hos Maria Casino, Storspelare eller Bingo. Många kommer in här på sidan och tror att ett nytt casino per automatik erbjuder en bonus. Faktum är att nya casinon allt mer sällan erbjuder en bonus till nya kunder. Varför? Det vet vi inte, men vi antar att många väljer att endast nyttja bonusen och sedan byter casinon.

This is a topic that’s near to my heart… Cheers! Exactly where are your contact details though?

Great post! It’s fascinating how AI is reshaping decision-making in gambling and beyond. For those exploring top AI tools, Best AI Tool offers a well-organized directory of innovative solutions worth checking out.

Ahaa, its fastidious dialogue concerning this article at this place at this web site, I have read all that, so now me also commenting at this place.

Hi, i think that i saw you visited my web site thus i came to “return the favor”.I’m trying to find things to improve my site!I suppose its ok to use a few of your ideas!!

Everyone loves what you guys are up too. This type of clever work and reporting! Keep up the very good works guys I’ve included you guys to our blogroll.

Wow, this post is fastidious, my sister is analyzing these kinds of things, therefore I am going to let know her.

Aztec Fire Slot has no deposit choices in Australia which allow players to try it without risking their money. Several offers and easy availability make this Australian has one of its popular slot games without requiring a first investment; however, individuals should learn about rules that apply to these promotions if they want to enjoy maximum benefits from such promotions. $ €1000 bonus Aztec Wins Casino offers a vast selection of slot games, with over 1,200 titles available. This extensive range provides players with numerous themes, gameplay styles, and winning potentials. Players can expect various slot games, from classic favourites to modern titles with advanced graphics and features. Tips for winning at Aztec Fire Hold and Win that the casinos don’t want you to know. Bold doesn’t always translate to a successful game, but for the most part, Aztec Trailz manages to pull all of its bits together to form a coherent whole. Step 1 is landing 4 matching symbols in a stack to get the Trailz rolling, and from there, it is a case of adding to the win while benefiting from the win multiplier and the Trailz Enhancers, or hoping to at least. On the positive side, the multiplier increments each level once awarded, and the Enhancers appear at frequent intervals. Now, all you have to do is land matching symbols as high as you can to take advantage of the extras. Easier said than done, and decent wins weren’t exactly plentiful, nor is Aztec Trailz exactly the paciest game of all time.

https://bndplastering.com/timing-aviator-round-end-tips-for-uk-players/