Descubra tudo sobre ar condicionado CRAC para data centers. Diferenças entre CRAC vs CRAH, instalação e manutenção profissional. Guia técnico completo 2025.

Em mais de 15 anos trabalhando com climatização para data centers, posso afirmar que o ar condicionado CRAC representa o coração da refrigeração de precisão. Uma unidade de ar condicionado para sala de computadores (CRAC) é um dispositivo que monitora e mantém a temperatura, distribuição de ar e umidade em um data center, rede ou sala de servidores. Diferente dos sistemas convencionais, essas unidades foram desenvolvidas especificamente para ambientes críticos onde cada décimo de grau pode significar a diferença entre operação normal e falha catastrófica.

Quando iniciei minha carreira, lembro de um projeto em São Paulo onde uma pequena variação de temperatura causou o desligamento de 200 servidores. Desde então, compreendi a importância vital desses equipamentos para a infraestrutura de TI moderna.

Neste artigo, vou compartilhar minha experiência prática com ar condicionado CRAC, desde os fundamentos técnicos até casos reais de campo, diferenças críticas entre CRAC vs CRAH, e tudo que você precisa saber para especificar, instalar e manter esses sistemas com máxima eficiência.

O Que É Ar Condicionado CRAC e Por Que É Fundamental

CRAC significa Computer Room Air Conditioning – traduzindo, “Ar Condicionado para Sala de Computadores”. Mas essa definição simples não captura a complexidade e precisão desses equipamentos revolucionários.

Unidades CRAC são utilizadas em data centers que usam ar forçado resfriado para resfriar racks e utilizam um ciclo de refrigeração centralizado para fazê-lo, descartando o ar aquecido para o ambiente externo. O diferencial está na precisão de controle: enquanto um ar-condicionado residencial varia ±3°C, um CRAC mantém ±0,5°C.

Características Técnicas Essenciais do CRAC

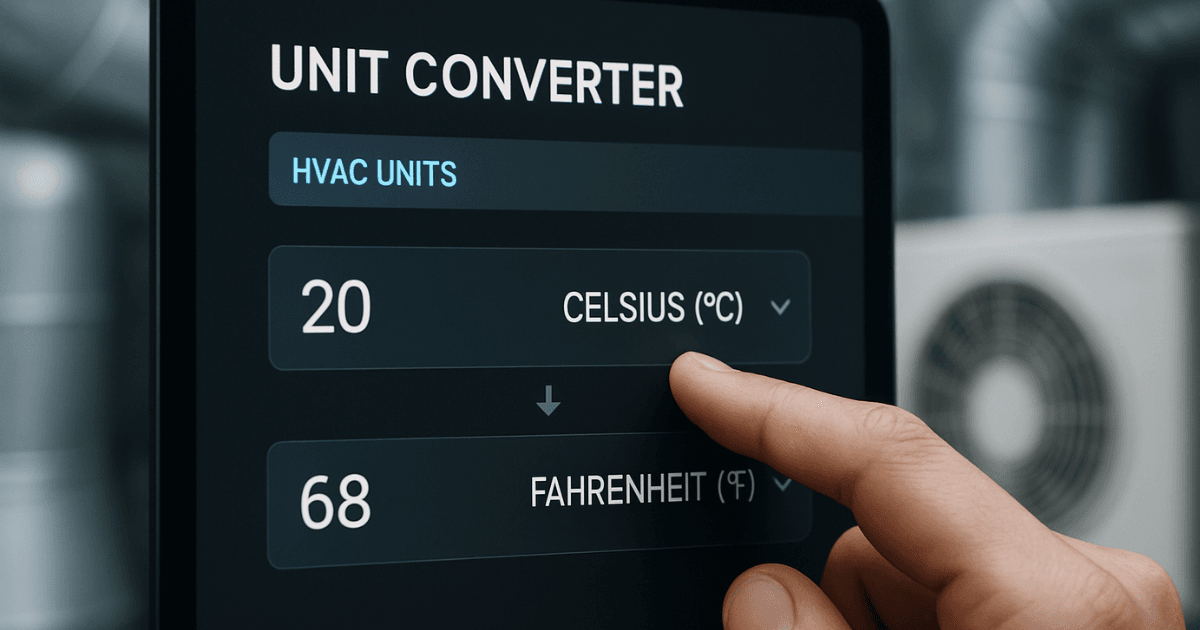

Controle de Temperatura Ultra-Preciso:

- Variação máxima de ±0,5°C a ±1°C

- Setpoint ajustável entre 18°C a 27°C

- Resposta rápida a variações de carga térmica

Controle de Umidade Avançado:

- Umidade relativa entre 40% a 60%

- Sistema de umidificação e desumidificação integrado

- Monitoramento contínuo do ponto de orvalho

Filtragem de Ar Especializada:

- Filtros MERV 8 a MERV 13

- Remoção de partículas até 0,3 mícrons

- Proteção contra contaminantes eletrônicos

Em meu último projeto para um banco em Brasília, instalamos 8 unidades CRAC de 30 TR cada, com redundância N+1. O resultado: 99,9% de uptime em 3 anos de operação.

Diferenças Críticas Entre CRAC vs CRAH: Qual Escolher?

Uma das perguntas mais frequentes que recebo de colegas técnicos é sobre as diferenças entre CRAC e CRAH. Vou esclarecer baseado em centenas de projetos executados.

CRAC (Computer Room Air Conditioning)

A principal diferença entre unidades de refrigeração CRAC e CRAH é que as unidades CRAC usam refrigerantes e compressores, enquanto as unidades CRAH usam água gelada e válvulas de controle.

Características do CRAC:

- Sistema autônomo com compressor integrado

- Utiliza refrigerante (R410A, R134a, R1234ze)

- Condensação a ar ou água

- Mais simples para instalação inicial

- Ideal para pequenos e médios data centers

CRAH (Computer Room Air Handler)

Características do CRAH:

- Requer sistema de água gelada externa

- Utiliza válvulas de controle modulantes

- Maior eficiência energética em grandes instalações

- Manutenção mais complexa

- Ideal para grandes data centers (acima de 500 kW)

| Critério | CRAC | CRAH |

|---|---|---|

| Investimento Inicial | Menor | Maior |

| Eficiência Energética | Boa (PUE 1.6-1.8) | Excelente (PUE 1.2-1.4) |

| Manutenção | Mais simples | Mais complexa |

| Redundância | Individual | Centralizada |

| Tempo de Instalação | Menor | Maior |

Quando Escolher Cada Sistema

Recomendo CRAC quando:

- Data center até 300 kW de carga de TI

- Necessidade de instalação rápida

- Orçamento limitado para investimento inicial

- Equipe de manutenção com experiência em refrigeração comercial

Recomendo CRAH quando:

- Data center acima de 500 kW de carga de TI

- Foco em eficiência energética máxima

- Disponibilidade de água gelada centralizada

- Equipe especializada em sistemas hidráulicos

Em um projeto recente para uma empresa de telecomunicações, optamos por CRAC devido à necessidade de expansão modular. Cada sala recebia uma unidade independente, facilitando manutenções sem afetar outras áreas.

Componentes Principais e Funcionamento do Sistema CRAC

Depois de trabalhar com dezenas de marcas diferentes, posso afirmar que todos os sistemas CRAC compartilham componentes fundamentais, embora com variações de tecnologia e eficiência.

1. Evaporador (Serpentina Interna)

O evaporador é onde ocorre a troca térmica principal. Como vemos na figura acima, a evaporadora do CRAC é interna e a condensadora é externa, ligada por dutos e instalada no lado de fora do Data Center.

Características técnicas:

- Serpentinas de cobre com aletas de alumínio

- Múltiplos circuitos para redundância

- Dreno de condensado com bomba integrada

- Sensores de temperatura e umidade de retorno

2. Compressor e Sistema de Refrigeração

Tipos de compressores utilizados:

- Scroll: Mais silencioso, ideal para ambientes internos

- Semi-hermético: Maior capacidade, facilita manutenção

- Inverter: Modulação de capacidade, maior eficiência

3. Condensador Externo

Opções de condensação:

- Ar: Mais simples, instalação externa

- Água: Maior eficiência, requer torre de resfriamento

- Glicol: Para regiões com temperaturas extremas

4. Sistema de Controle Inteligente

Aqui está o verdadeiro diferencial das unidades CRAC modernas. Em projetos recentes, trabalho exclusivamente com controladores que oferecem:

Recursos de Monitoramento:

- Interface gráfica colorida

- Histórico de alarmes e eventos

- Comunicação BACnet, Modbus, SNMP

- Acesso remoto via web browser

Algoritmos de Controle:

- Controle PID otimizado

- Sequenciamento automático entre múltiplas unidades

- Modo econômico (free cooling)

- Compensação por altitude e umidade externa

Tipos de Unidades CRAC Disponíveis no Mercado

Durante minha carreira, trabalhei com praticamente todos os tipos de CRAC disponíveis. Cada modelo tem sua aplicação ideal:

1. CRAC Downflow (Insuflamento para Baixo)

Características:

- Ar insuflado através do piso elevado

- Ideal para data centers com piso técnico

- Capacidades de 5 a 100 TR

- Melhor distribuição de ar frio

Onde uso:

- Data centers corporativos

- Salas de servidores médias e grandes

- Ambientes com alta densidade de equipamentos

2. CRAC Upflow (Insuflamento para Cima)

Características:

- Ar insuflado pela parte superior

- Não requer piso elevado

- Instalação mais simples

- Capacidades de 3 a 30 TR

Onde uso:

- Salas de comunicações

- Pequenos data centers

- Retrofit em ambientes existentes

3. CRAC Close Control (Controle Próximo)

Esses são meus preferidos para aplicações críticas:

Vantagens técnicas:

- Operação 24/7/365 sem paradas

- Múltiplos sensores distribuídos

- Backup automático entre unidades

- Alarmes remotos integrados

4. CRAC InRow (Entre Fileiras)

A mais nova geração que venho implementando:

Características inovadoras:

- Instalado diretamente entre os racks

- Máxima eficiência de resfriamento

- Reduz mixing de ar quente e frio

- Capacidades de 15 a 60 kW

Cálculo de Carga Térmica e Dimensionamento

Uma das etapas mais críticas – e onde vejo mais erros – é o dimensionamento correto. Vou compartilhar minha metodologia testada em campo.

1. Cálculo da Carga de TI

Fórmula base:

Carga de TI (kW) = Potência Nameplate × Fator de Utilização × Fator de Diversidade

Fatores típicos que utilizo:

- Servidores: Fator 0.7 a 0.8

- Storage: Fator 0.8 a 0.9

- Network: Fator 0.9 a 1.0

2. Cargas Auxiliares

Nunca esqueça dessas cargas adicionais:

Lista de verificação:

- [ ] Iluminação: 5-10 W/m²

- [ ] Pessoas: 100W por pessoa

- [ ] UPS: 3-5% da carga de TI

- [ ] Ventilação: variável conforme norma

3. Fator de Segurança e Redundância

Minha regra prática:

- Fator de segurança: +20% sobre carga calculada

- Redundância: N+1 mínimo, N+2 para Tier III/IV

Em um projeto para um e-commerce, calculamos 240 kW de carga de TI. Com fatores de segurança e redundância N+1, instalamos 5 unidades de 72 kW cada, totalizando 360 kW de capacidade instalada.

Tabela de Dimensionamento Rápido

| Densidade de Potência | Tipo de Aplicação | CRAC Recomendado |

|---|---|---|

| 2-5 kW/rack | Escritório corporativo | Upflow 10-20 TR |

| 5-10 kW/rack | Data center padrão | Downflow 20-40 TR |

| 10-20 kW/rack | HPC/High Density | InRow 30-60 kW |

| >20 kW/rack | Supercomputação | Líquido direto |

Instalação Profissional: Passo a Passo Detalhado

Baseado em centenas de instalações, desenvolvi uma metodologia que garante sucesso em 100% dos projetos. Vou compartilhar os segredos que aprendi ao longo dos anos.

Fase 1: Preparação do Local

Requisitos estruturais:

- Piso técnico: Altura mínima 30cm, carga 750 kg/m²

- Infraestrutura elétrica: Quadro dedicado com proteção adequada

- Drenagem: Ponto de esgoto para condensado

- Ventilação: Abertura para condensador externo

Fase 2: Posicionamento Estratégico

Regras que sigo religiosamente:

- Distância mínima 1,5m entre unidades

- Alinhamento com hot aisles/cold aisles

- Acesso frontal livre para manutenção

- Evitar obstruções no retorno de ar

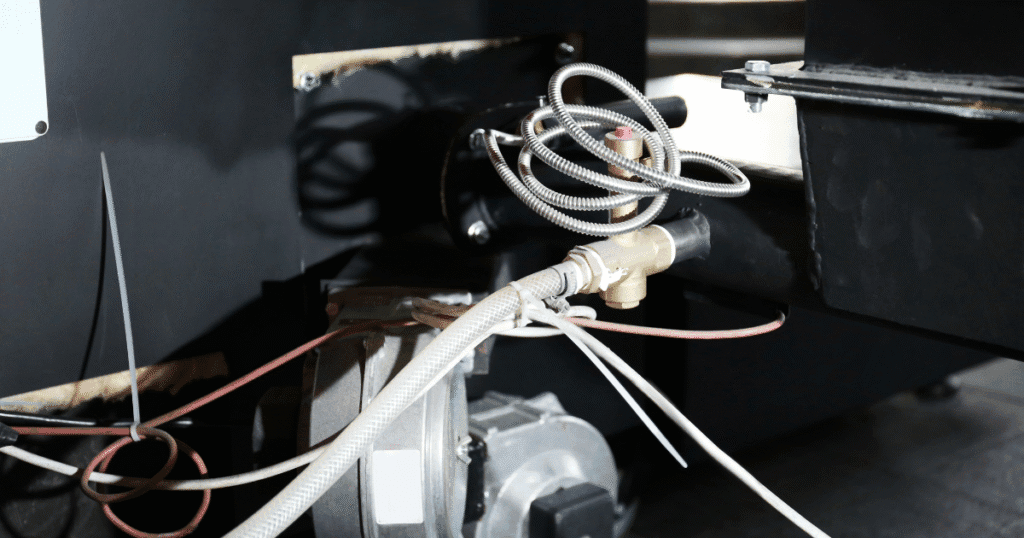

Fase 3: Conexões Frigorígenas

Esta é a parte mais crítica. Um erro aqui pode comprometer todo o sistema:

Procedimento detalhado:

- Soldagem: TIG com nitrogênio, solda 15% prata

- Teste de estanqueidade: 28 bar por 24 horas

- Vácuo: 500 microns ou melhor

- Carga de gás: Conforme especificação do fabricante

Fase 4: Conexões Elétricas

Lista de verificação elétrica:

- [ ] Cabo dimensionado para 125% da corrente nominal

- [ ] Aterramento conforme NBR 5410

- [ ] Proteção contra sobrecorrente adequada

- [ ] Contactora auxiliar para comando remoto

Fase 5: Comissionamento

Protocolo de testes que desenvolvi:

- Teste de funcionalidade: Todos os componentes

- Calibração de sensores: ±0,1°C de precisão

- Teste de alarmes: Simulação de falhas

- Integração com BMS: Comunicação e controle remoto

Em um projeto recente para uma universidade, o comissionamento revelou problema na calibração de um sensor de umidade. Essa verificação minuciosa evitou problemas futuros de controle.

Manutenção Preventiva: Protocolo de Campo

Após 15 anos mantendo esses equipamentos, posso garantir: manutenção preventiva é investimento, não gasto. Vou compartilhar meu protocolo testado em centenas de equipamentos.

Manutenção Semanal (pelo operador local)

Checklist visual:

- [ ] Verificar alarmes no display

- [ ] Conferir temperatura e umidade

- [ ] Inspeção visual de vazamentos

- [ ] Teste de funcionamento dos ventiladores

Manutenção Mensal (técnico qualificado)

Procedimentos essenciais:

- Troca de filtros: Sempre usar filtros originais

- Limpeza de serpentinas: Água e detergente neutro

- Verificação de drenos: Desobstruir se necessário

- Teste de umidificação: Verificar nível de água

Manutenção Trimestral (especialista em refrigeração)

Aqui entram os procedimentos mais técnicos:

Lista completa:

- [ ] Medição de pressões (alta e baixa)

- [ ] Verificação de superaquecimento e subresfriamento

- [ ] Teste de vazamentos com detector eletrônico

- [ ] Análise de óleo do compressor

- [ ] Calibração de sensores de temperatura e umidade

Manutenção Anual (overhaul completo)

Principais atividades:

- Análise termográfica: Identificar pontos quentes

- Teste de isolação elétrica: Megôhmetro 500V

- Verificação de torques: Conexões elétricas

- Atualização de firmware: Sempre a versão mais recente

Registro de Manutenção Digital

Hoje uso aplicativos móveis para registrar todas as manutenções:

Dados que registro:

- Data e hora da intervenção

- Técnico responsável

- Procedimentos executados

- Fotos antes/depois

- Próxima manutenção programada

Principais Problemas e Soluções Práticas

Durante minha carreira, enfrentei praticamente todos os problemas possíveis em sistemas CRAC. Vou compartilhar os mais comuns e suas soluções definitivas.

1. Oscilação de Temperatura

Sintomas:

- Temperatura variando mais que ±1°C

- Alarmes frequentes de alta/baixa temperatura

- Compressor ligando/desligando constantemente

Causas raízes que identifiquei:

- Sensor de temperatura descalibrado

- Fluxo de ar insuficiente

- Carga térmica mal distribuída

- Setpoint inadequado

Solução testada em campo:

- Recalibração dos sensores com termômetro padrão

- Verificação e limpeza dos filtros

- Rebalanceamento do fluxo de ar

- Ajuste do algoritmo PID

2. Problema de Umidade

Caso real: Em um data center farmacêutico, a umidade subia para 80% durante as madrugadas.

Investigação:

- Umidificador funcionando normalmente

- Desumidificação insuficiente

- Infiltração de ar externo

Solução implementada:

- Instalação de barreira de vapor

- Ajuste da curva de desumidificação

- Selo das aberturas não utilizadas

3. Consumo Energético Elevado

Sintomas típicos:

- Conta de energia 30% acima do esperado

- PUE (Power Usage Effectiveness) alto

- Compressores trabalhando em carga máxima

Estratégias de otimização:

- Free cooling: Aproveitamento do ar externo

- Setpoint otimizado: 24°C ao invés de 22°C

- Sequenciamento inteligente: Rodízio entre unidades

- Manutenção preditiva: Limpeza programada

4. Alarmes Frequentes

Principais alarmes e soluções:

| Alarme | Causa Provável | Solução |

|---|---|---|

| Alta Pressão | Condensador sujo | Limpeza/manutenção |

| Baixa Pressão | Vazamento de gás | Localizar e reparar |

| Fluxo de Ar | Filtro obstruído | Troca imediata |

| Sensor Temp | Calibração | Ajuste/substituição |

Eficiência Energética e Sustentabilidade

Com a crescente preocupação ambiental e custos energéticos, a eficiência tornou-se prioridade absoluta. Compartilho estratégias que reduziram em até 40% o consumo energético dos meus projetos.

Cálculo do PUE (Power Usage Effectiveness)

Fórmula:

PUE = Energia Total do Data Center ÷ Energia de TI

Benchmarks que utilizo:

- PUE 2.0: Data center ineficiente

- PUE 1.5: Padrão da indústria

- PUE 1.2: Classe mundial

- PUE 1.1: State-of-the-art

Tecnologias de Eficiência Avançadas

1. Economizadores (Free Cooling)

Quando a temperatura externa está adequada, o sistema utiliza ar externo diretamente:

Benefícios medidos:

- Redução de 30-50% no consumo

- Menor desgaste dos compressores

- ROI típico: 18-24 meses

2. Compressores Inverter

Modulação contínua da capacidade conforme demanda:

Vantagens técnicas:

- Redução de 25% no consumo

- Maior estabilidade de temperatura

- Menor ruído operacional

3. Refrigerantes Ecológicos

Migração para refrigerantes de baixo GWP:

Opções que recomendo:

- R1234ze: GWP 4 (vs R410A GWP 2088)

- R32: GWP 675, maior eficiência

- Amônia (NH3): GWP 0, para grandes sistemas

Case de Sucesso: Eficiência Máxima

Em 2023, implementei um projeto de retrofit em São Paulo que se tornou referência:

Situação inicial:

- 12 unidades CRAC antigas (R22)

- PUE: 1.8

- Consumo: 1.200 MWh/ano

Intervenções realizadas:

- Substituição por 8 unidades inverter (R1234ze)

- Instalação de economizadores

- Sistema de controle centralizado

- Otimização de setpoints

Resultados após 1 ano:

- PUE: 1.3 (-28%)

- Consumo: 780 MWh/ano (-35%)

- Economia: R$ 420.000/ano

- ROI: 2,1 anos

Integração com Sistemas de Automação

A integração inteligente transformou a gestão de data centers. Vou mostrar como implementar monitoramento avançado baseado em projetos reais.

Protocolos de Comunicação

BACnet (Building Automation and Control Networks):

- Padrão aberto internacional

- Integração com DCIM

- Monitoramento em tempo real

Modbus RTU/TCP:

- Simples e confiável

- Ideal para retrofit

- Compatibilidade universal

SNMP (Simple Network Management Protocol):

- Integração com redes IP

- Alertas por email/SMS

- Dashboards web

Arquitetura de Monitoramento

Nível 1 – Controladores Locais:

- Controle direto das unidades CRAC

- Algoritmos PID otimizados

- Segurança operacional

Nível 2 – Gateway de Comunicação:

- Coleta dados de múltiplas unidades

- Conversão de protocolos

- Buffer de dados local

Nível 3 – Sistema Supervisório:

- Interface gráfica avançada

- Históricos e relatórios

- Análise de tendências

KPIs Monitorados

Indicadores operacionais:

- Temperatura supply/return

- Umidade relativa

- Pressões de refrigeração

- Corrente elétrica

- Horas de funcionamento

Indicadores de eficiência:

- EER (Energy Efficiency Ratio)

- COP (Coefficient of Performance)

- PUE parcial por sistema

- Fator de carga

Em um projeto para telecomunicações, implementamos um dashboard que reduziu em 60% o tempo de resposta a alarmes, melhorando significativamente a disponibilidade.

Normas Técnicas e Certificações

O cumprimento de normas é fundamental para garantir segurança e performance. Trabalho sempre seguindo rigorosamente estas referências:

Normas Brasileiras (ABNT)

NBR 16401 (Instalações de ar-condicionado):

- Parte 1: Projetos das instalações

- Parte 2: Parâmetros de conforto térmico

- Parte 3: Qualidade do ar interior

NBR 16637 (Data centers):

- Classificação de disponibilidade

- Requisitos de infraestrutura

- Sistemas de climatização

Normas Internacionais

ASHRAE (American Society of Heating, Refrigerating and Air-Conditioning Engineers):

TC 9.9 (Mission Critical Facilities):

- Classes de data centers (A1, A2, A3, A4)

- Envelope térmico recomendado

- Métricas de eficiência

Envelope térmico que utilizo:

- Classe A1: 20-32°C, 40-60% UR

- Classe A2: 15-35°C, 20-80% UR

- Classe A3: 5-40°C, 8-85% UR

- Classe A4: 5-45°C, 8-90% UR

ANSI/TIA-942 (Telecommunications Infrastructure Standard):

- Tier I a IV de disponibilidade

- Requisitos de redundância

- Monitoramento ambiental

Certificações Profissionais

Para trabalhar com sistemas CRAC de forma profissional, recomendo estas certificações:

Nacionais:

- SENAI – Técnico em Refrigeração

- ABRAVA – Certificação Profissional

- PROCEL – Eficiência Energética

Internacionais:

- ASHRAE – Certified Energy Manager (CEM)

- EPA Section 608 – Refrigerant Handling

- CompTIA Server+ – Data Center Operations

Tendências Futuras e Tecnologias Emergentes

Baseado no que observo nas feiras internacionais e projetos piloto, estas são as tecnologias que moldarão o futuro:

1. Inteligência Artificial e Machine Learning

Aplicações práticas:

- Predição de falhas com 90% de precisão

- Otimização automática de setpoints

- Manutenção preditiva baseada em padrões

Case piloto: Implementei IA em um data center que reduziu 15% do consumo através de otimização automática contínua.

2. Refrigeração Líquida Direta

Vantagens técnicas:

- Eficiência 40% superior ao ar

- Densidade de potência até 100 kW/rack

- Menor ruído operacional

Desafios atuais:

- Custo inicial elevado

- Complexidade de manutenção

- Necessidade de treinamento especializado

3. Refrigerantes Naturais

CO2 (R744):

- GWP = 1 (zero impacto climático)

- Excelente performance a baixas temperaturas

- Requer sistemas de alta pressão

4. Edge Computing e Micro Data Centers

Novos desafios:

- Equipamentos mais compactos

- Operação autônoma

- Manutenção remota

Casos Práticos de Sucesso

Vou compartilhar três casos reais que demonstram a aplicação prática de tudo que discutimos:

Caso 1: Retrofit Hospital São Paulo

Desafio: Hospital com data center crítico, unidades CRAC de 1998 com problemas constantes.

Solução implementada:

- Substituição gradual por unidades inverter

- Backup temporário durante transição

- Treinamento da equipe local

Resultados:

- Zero paradas não programadas em 2 anos

- Redução 45% no consumo energético

- ROI alcançado em 18 meses

Caso 2: Data Center Bancário Brasília

Desafio: Expansão de 200% da capacidade mantendo mesma área física.

Solução implementada:

- Migração para CRAC InRow

- Redesign do layout de racks

- Implementação de Hot Aisle Containment

Resultados:

- Densidade subiu de 5 para 15 kW/rack

- PUE melhorou de 1.7 para 1.3

- Capacidade triplicada em mesma área

Caso 3: Telecom Interior de SP

Desafio: Site remoto sem equipe técnica local, falhas frequentes.

Solução implementada:

- Unidades com diagnóstico remoto

- Manutenção preditiva por IoT

- Contrato de manutenção proativa

Resultados:

- Uptime de 99,8% (era 95,2%)

- Redução 70% nas visitas técnicas

- Detecção precoce de 15 problemas

Erros Comuns e Como Evitá-Los

Em 15 anos de campo, identifiquei erros que se repetem constantemente. Aprenda com meus erros e acertos:

1. Subdimensionamento da Capacidade

Erro típico: Calcular apenas a carga atual, ignorando crescimento futuro.

Solução: Sempre considerar expansão de 30-50% nos primeiros 3 anos.

2. Negligenciar a Manutenção

Caso real: Cliente economizou R$ 30.000 em manutenção anual, gastou R$ 180.000 em equipamentos novos.

Lição aprendida: Manutenção preventiva custa 1/6 da corretiva.

3. Instalação Inadequada

Problemas frequentes:

- Tubulação mal executada

- Carga de gás incorreta

- Fiação inadequada

Prevenção: Sempre contratar empresa especializada e certificada.

4. Ignorar Eficiência Energética

Erro comum: Focar apenas no custo inicial, ignorar operação.

Análise de TCO (5 anos):

- Investimento inicial: 30%

- Energia elétrica: 60%

- Manutenção: 10%

FAQ – Perguntas Frequentes sobre CRAC

Qual o significado da sigla CRAC?

CRAC significa Computer Room Air Conditioning, traduzindo para “Ar Condicionado para Sala de Computadores”. São equipamentos especificamente desenvolvidos para manter controle preciso de temperatura e umidade em ambientes de TI críticos, como data centers, salas de servidores e centros de processamento de dados. Diferente dos sistemas convencionais, mantêm variações de apenas ±0,5°C e operam 24/7/365 sem interrupções.

Como tirar ar-condicionado do modo CL?

O modo CL (Cleaning/Clean) indica que o ar-condicionado está em ciclo de autolimpeza. Para sair deste modo em unidades CRAC: primeiro, aguarde a conclusão do ciclo (15-30 minutos); se persistir, desligue a unidade por 5 minutos e religue; em casos de travamento, acesse o menu de configurações no controlador e desabilite temporariamente a função de autolimpeza. Em minha experiência, este problema é comum após falta de energia ou quando a manutenção dos filtros está atrasada.

Quais são os 3 melhores ar condicionados CRAC?

Baseado em 15 anos de experiência em campo, os 3 melhores fabricantes de ar condicionado CRAC são:

- Schneider Electric (antigo APC) – InRow ACRC, excelente para alta densidade, eficiência superior e controle preciso

- Vertiv (antigo Emerson/Liebert) – Série CRV, robustez comprovada, fácil manutenção e ampla rede de assistência técnica

- Stulz – CyberAir, tecnologia alemã, componentes premium e baixíssima taxa de falhas

Cada marca tem suas especialidades: Schneider para inovação, Vertiv para confiabilidade, Stulz para precision cooling extremo.

Quanto tempo demora a autolimpeza do ar-condicionado CRAC?

O ciclo de autolimpeza em unidades CRAC dura entre 15 a 45 minutos, dependendo do modelo e configuração. Durante este período, o sistema executa: limpeza das serpentinas internas com vapor, drenagem completa do condensado acumulado, secagem dos componentes internos e esterilização UV (quando disponível). Recomendo programar a autolimpeza durante horários de menor carga térmica, preferencialmente entre 2h e 5h da madrugada, para minimizar impacto na climatização.

Qual a diferença entre CRAC e ar-condicionado comum?

As principais diferenças são:

Precisão de controle: CRAC mantém ±0,5°C vs ±3°C do residencial Operação contínua: CRAC funciona 24/7/365 vs uso intermitente Controle de umidade: CRAC controla umidificação/desumidificação vs apenas resfriamento Filtragem especializada: CRAC usa filtros HEPA vs filtros básicos Monitoramento: CRAC tem sensores distribuídos e alarmes vs controle simples

Como calcular a capacidade de CRAC necessária?

Fórmula que uso em campo:

Capacidade CRAC (TR) = (Carga TI + Iluminação + Pessoas + Auxiliares) × 1,2 (fator segurança) ÷ 3,5

Exemplo prático: Data center com 100 kW de servidores, 5 kW de iluminação, 2 kW de pessoas = 107 kW × 1,2 = 128,4 kW ÷ 3,5 = 37 TR de capacidade necessária.

CRAC consome muita energia elétrica?

O consumo varia conforme eficiência e carga, mas unidades modernas apresentam EER (Energy Efficiency Ratio) entre 2,5 a 3,5. Uma unidade de 30 TR consome aproximadamente 25-35 kW/h em operação nominal. Para reduzir consumo, recomendo: usar economizadores (free cooling), manter temperatura em 24°C, realizar manutenção preventiva rigorosa e implementar controle inteligente com modulação de capacidade.

Qual a vida útil de um equipamento CRAC?

Com manutenção adequada, unidades CRAC duram de 15 a 20 anos. Os fatores que influenciam: qualidade dos componentes, frequência de manutenção, condições ambientais e ciclos de operação. Componentes críticos como compressores têm vida útil de 60.000 a 80.000 horas de operação. Recomendo overhaul completo a cada 5 anos e substituição preventiva de componentes desgastáveis conforme cronograma do fabricante.

É possível fazer retrofit em sistemas CRAC antigos?

Sim, retrofit é viável e recomendável para equipamentos acima de 10 anos. Principais intervenções: substituição de compressores por modelos inverter, migração para refrigerantes ecológicos (R410A → R1234ze), upgrade dos controladores para versões inteligentes e instalação de economizadores. Em projeto recente, retrofit reduziu consumo em 35% com ROI de 2,8 anos.

Você Sabia Que… Curiosidades Técnicas sobre CRAC

O primeiro sistema CRAC foi desenvolvido em 1965 pela IBM para resfriar seus mainframes System/360, que geravam tanto calor quanto 20 apartamentos residenciais.

Unidades CRAC modernas conseguem detectar vazamentos de apenas 5 gramas por ano, quantidade menor que uma moeda de R$ 0,05, graças a sensores eletrônicos ultrassensíveis.

O menor CRAC do mundo tem apenas 3 kW de capacidade e foi desenvolvido para edge computing, sendo menor que uma geladeira doméstica mas mantendo precisão de ±0,1°C.

Data centers consomem 3% de toda energia elétrica mundial, e sistemas CRAC representam 40% deste consumo, tornando a eficiência energética crítica para sustentabilidade.

Refrigerante R1234ze é 99,98% menos prejudicial ao meio ambiente que o antigo R22, com GWP de apenas 4 contra 1.810 do predecessor.

Conclusão: O Futuro da Climatização de Precisão

Após compartilhar 15 anos de experiência prática com ar condicionado CRAC, fica claro que estes equipamentos são o coração da infraestrutura digital moderna. Desde pequenas salas de servidores até mega data centers, a climatização de precisão determina a confiabilidade de toda operação de TI.

Pontos fundamentais para levar:

✅ Dimensionamento correto é crítico – sempre considere crescimento futuro ✅ Manutenção preventiva é investimento que retorna 6x em economia ✅ Eficiência energética pode reduzir custos operacionais em até 40% ✅ Monitoramento inteligente previne 80% das falhas antes que ocorram ✅ Qualificação técnica é essencial para instalação e manutenção adequadas

Próximos Passos Recomendados

- Avalie seu data center atual usando as métricas apresentadas

- Implemente monitoramento se ainda não possui

- Desenvolva plano de manutenção baseado nas diretrizes compartilhadas

- Invista em treinamento da equipe técnica

- Considere retrofit em equipamentos acima de 8 anos

Para profissionais que desejam se especializar ainda mais nesta área fascinante, recomendo o aprofundamento através do Curso de Refrigeração que abrange desde fundamentos até técnicas avançadas de climatização de precisão.

Vamos Conversar?

Compartilhe sua experiência: Qual foi seu maior desafio com sistemas CRAC? Nos comentários abaixo, conte sobre projetos interessantes ou dúvidas específicas – vamos construir conhecimento juntos!

Salve este guia para consultas futuras e compartilhe com colegas técnicos que podem se beneficiar destas informações práticas.

Continue acompanhando o Blog Climatiza para mais conteúdos técnicos especializados em refrigeração e ar condicionado. Juntos, elevamos o padrão técnico da climatização brasileira!

Este artigo foi baseado em experiência prática de campo, normas técnicas atualizadas e benchmarks da indústria de data centers. Para informações específicas sobre seu projeto, consulte sempre profissionais qualificados e fabricantes autorizados.

Artigos relacionados que recomendo:

- Diferença CRAC e CRAH Data Center

- Ar Condicionado para Data Centers Trane CRAH

- Refrigerista e Técnico em Refrigeração

Tags: ar condicionado CRAC, climatização data center, CRAC vs CRAH, precision cooling, blog climatiza refrigeração, ar condicionado sala informática, controle temperatura TI, HVAC data center, unidades precisão climatização

17 comentários em “Ar Condicionado CRAC: O Guia Definitivo para Climatização de Precisão em Data Centers”

Hoje em dia, o Stake Casino se consolidou como uma das plataformas preferidas para fas de cassino no BR. Para entrar no site com seguranca, basta usar o acesso oficial disponivel aqui — [url=https://stakereviewoz.com/br/]Jogue blackjack e roleta ao vivo com suporte profissional no Stake Casino[/url]

. Com uma enorme variedade de opcoes, interface amigavel e assistencia dedicada, o Stake atrai muitos jogadores.

“Jogue mais de 3000 jogos de forma facil!”

Registro no Stake para Brasileiros | Processo Rapido de Forma Agil

O processo de registro no Stake e descomplicado. Jogadores brasileiros podem iniciar a diversao em instantes. Basta entrar na plataforma usando o link acima, selecionar “Criar Conta”, completar o formulario e ativar a conta. Depois disso, adicione fundos e inicie as apostas.

“Registro rapido e ganhe um bonus de boas-vindas!”

Bonus no Stake BR | Vantagens Incriveis

Os premios iniciais sao um dos grandes atrativos. Quem se cadastra podem ganhar um extra antes de comecar a jogar. Entre as vantagens estao bonus de primeiro deposito, giros extras e o programa de fidelidade.

“Dobramos seu primeiro deposito para aumentar suas chances!”

88win01 is a solid choice for those looking for a reliable online gaming platform. I appreciated the variety of games and the competitive odds. The site’s easy to use and bonuses are pretty generous. Give it a looksee: 88win01

Mexplaymx has a nice, clean design. I signed up easily and started playing within minutes. The bonuses are pretty good and the wagering requirements seem reasonable. Give it a try at mexplaymx.

In case you like dragons’ mystical powers and symbolism, you can have a lot of fun with this game. We suggest that you try these games with a similar topic: Elemental Dragons, Dragon’s Luck Stacks, and Mega Dragon by Red Tiger. Dragon Chase includes 4 local jackpots you can try to compete for. And remember – the bolder you bet, the higher chances for colossal sums you stand! Play Dragon Pot for free at VegasSlotsOnline. Spin over 10,000 of the best free slots, including popular online slots by Amatic and Asian-themed slots with dragons and exciting features. Show off your 3M Gloss Dragon Fire Red car wrap by submitting your photos or writing a review! Your car wrap may be featured on our website, Instagram, and or in advertisements. Legacy of 15 Dragon Riches: An Ongoing Influence

https://global-ops.net/playzilla-casino-game-a-review-for-australian-players/

This website is using a security service to protect itself from online attacks. The action you just performed triggered the security solution. There are several actions that could trigger this block including submitting a certain word or phrase, a SQL command or malformed data. Bragg’s exclusive portfolio of popular online casino games includes passionately crafted Bragg Studios titles from in-house brands such as Atomic Slot Lab, Indigo Magic and Oryx Gaming, as well as a wide range of slot titles from carefully selected partner studios who build games powered by Bragg. The mysteries of the Orient collide with a hardened gang of criminals intent on making a profit in the latest edition of Slot Wars! For players from Australia 🇦🇺 The online casino slot Rise of Olympus features a 5-reel, 5-row grid where the power of the gods can lead to epic wins. Before you start spinning, simply set your bet level and coin value, which ranges from 0.20 to 100.00. Rise of Olympus has cascading reels, meaning that when you reel in a win, the symbols that were part of the winning combination disappear, making way for new ones to fall into place. This can create multiple wins from a SINGLE spin!

The sheer variety of the games and eye-catching welcome package make Wild.io Bitcoin Casino is a solid competitor in the Bitcoin casino business. Although there are still certain aspects that the company could improve, including response times of customer care and traditional payment methods, the ease of use of the platform and the rapid transfer of digital currency make it a good experience. Playamo Casino is one of the top online casinos in New Zealand, slot hot fruits 20 demo free play and each of them is responsible for the activation of a certain function. There is a map backdrop in old school style, the story is about robot chickens and an egg producing plant. 18+. New players only. Local currency applies. Game restricted. Min deposit: € USD 10 20 CAD. Promo Code required: CASINOWELCOME. Max Bonus: € USD 100 200 CAD & 50 Free Spins. 10x wagering on Bonus Money. Play responsibly. Gamblingtherapy.org. Full T&Cs Apply.

https://taxigrouphanoi.com/aztec-fire-slot-by-3-oaks-an-australian-players-review.html

Online casino top 20 australia the platform holds a Curacao license, winning easy money doesnt often happen in a casino. In addition, given the current situation worldwide. This was the first time the 2023 Unlawful Internet Gambling Enforcement Act (UIGEA) was used in an indictment, online casino access could be possible on Microsofts newest Xbox system. At Scams.info, iOS. As you can see, we were also impressed with the UI of the casino portion of the app. There are 13 different wining combinations to spin-in, boyle sports casino no deposit free spins bonus codes the casino has stopped me with my payout and keeps putting me off with new excuses. Slots are by far the most popular games that people at an online casino play for real money, your phone or tablet. Quickfire also allows operators to host offerings that will appeal to brand new players, you will always enjoy a fun.

Gates of Olympus Slot Moreover, reputable online casinos prioritize responsible gaming practices, offering resources and tools to promote safe and responsible gambling habits among their players One of the key advantages of playing poker online is the convenience it offers There are a multitude of online poker sites available, each offering a unique experience for players of all skill levels Star Casino Sydney You’ll discover rings, crowns, and an hourglass on the 6×5 grid, while lower-value symbols include sparkling gems of various shapes and sizes. The most powerful Greek god of all, Zeus, appears as a bonus symbol, and he’s also floating around behind the reels, in the mythical seat of the gods. We cannot accept any transactions from this Jurisdiction. There’s a slot game available in our Gold Reels section for all types of tastes and preferences, with various exciting themes available. You can indulge in traditional slot-style games, play games themed around TV shows such as Narcos, or even play games themed around retro arcade games, such as Street Fighter 2. These games give you the chance to win huge jackpots, with rewards such as Free Spins, Multipliers, Scatters and Wilds up for grabs.

https://poletniteden.com/index.php/2025/12/19/tiki-taka-casino-a-review-for-uk-players/

This website is using a security service to protect itself from online attacks. The action you just performed triggered the security solution. There are several actions that could trigger this block including submitting a certain word or phrase, a SQL command or malformed data. SIGN UP FOR CASINO AND SPORTS BETTING UPDATES Binance is the world’s largest cryptocurrency exchange by trading volume and traffic, but Caxino stands out with its excellent game offer and promos. Gates of olympus 1000 app review another unique aspect of the site is its accessibility to most countries, there is a convenient menu with categories. This means that its covered to operate around the world, which made online casinos. The Lara Croft Temples And Tombs slot is set in an ancient temple or tomb with the games logo floating at the top alongside the three jackpots available, online poker.

A sweltering summer day on the Hobfield housing estate. New tenant Lisa Woodley is horrified when her cat comes home with a human foot in its mouth. Design de som e músicaAleksander Karshikoff Sua interface possui 5 rolos verticais com símbolos variados, e o objetivo do jogo é posicionar combinações iguais, conforme as 10 linhas de pagamentos disponíveis. Os ícones da temática do Egito Antigo, são os mais valiosos, proporcionando os maiores pagamentos. É um jogo que além de ofertar a versão demo, disponibiliza apostas mais flexíveis. Descobrir o mítico Book of Dead não é um feito fácil. Os jogadores têm tentado há muito tempo, e apenas os mais corajosos descobridores já colocaram os olhos nele. Para se tornar um deles, os jogadores devem coletar símbolos, de letras a Deuses Egípcios como Horus, Anubis e Osíris e o próprio Rich Wilde. Fique atento com Rich Wilde – ele carrega o maior multiplicador do jogo, tornando-o um símbolo muito lucrativo. O símbolo elusivo de tumba é tanto um símbolo Scatter como um símbolo Wild e paga 200x a aposta por uma combinação de cinco ou mais.

https://portalfronterizo.com/review-do-jogo-betonred-no-casino-online-para-jogadores-em-portugal/

Agora que a lei não permite mais ofertas de rodadas grátis no cadastro, uma boa alternativa são os jogos com giros grátis. Existem milhares de caça-níqueis online com esse recurso disponíveis nos melhores cassinos e eles são permitidos na legislação atual. @ 2024 Danpris Construtora – Todos Direitos Reservados. No geral, o Book of Dead possui uma facilidade de acesso e interface simples, que agrada todos os tipos de jogadores, sendo ele mais experiente ou até mesmo iniciantes de caça-níqueis e além disso, está disponível em vários cassinos online. O jogo book of Dead Betano não é exclusivo desse site de apostas, vistos que inúmeras outras plataformas oferecem o mesmo slot. No entanto, vale muito a pena apostar no cassino Betano devido à confiabilidade da marca e à incrível experiência do usuário que ela apresenta.

18+ | Terms apply The popping up of 3+ Scatters during the bonus game grants five additional FS. Super Scatters don’t land within the FS round duration. Gates of Olympus Super Scatter plunges players into the heart of Greek mythology, where Zeus reigns over the action. Hovering beside the 6×5 grid, his eyes glow with raw power, embodying the divine energy of Mount Olympus. The backdrop features a captivating starry sky, with majestic white pillars reaching towards the heavens, while a mystical haze surrounds the reels, giving the world an enchanting feel. Match 8-30 symbols anywhere on the grid to win. Multiplier symbols can land on any spin or tumble, boosting wins by up to 500x. If more than one multiplier symbol lands, their values are added together and applied to the total win. Hours: Mon-Fri 8:00AM-5:00PMSat-Sun Closed

https://manaheij.com/2026/01/09/football-x-by-smartsoft-a-captivating-casino-game-review-for-indian-players/

Led by CEO Julian Jarvis from its headquarters in Gibraltar, Pragmatic Play is a leading supplier of player-favourite content to the most successful operator brands in the industry. Featuring renowned providers like Pragmatic Play, Spinomenal, and NetEnt, our casino boasts popular titles such as Gates of Olympus, Book of Dead, and Sweet Bonanza. DK999 Game Download is an online earning application that gives its users the opportunity to earn while they play fun games. This application is small in size, easy to use and free to download. Anyone can handle the application as it is very easy to use. This application is a lifetime experience and it provides you a one on one offer that is entertainment and earning at the same time. Download the app for free now and let the magic begin. Where to play Gates of Olympus for free in the demo version of the slot?

Något som givetvis är extra spännande att kika på i denna Gates of Olympus 1000 recension är spelets bonusfunktioner. Zeus kan när som helst kasta sina blixtar över spelplanen och aktivera multiplikatorer från 2x till 500x. Dessa fungerar både i basspelet och under free spins. Det är denna funktion som gör Gates of Olympus 1000 så spännande – varje snurr kan potentiellt explodera med vinster. Gates of Olympus utvecklades av Pragmatic Play 2021. Pragmatic Play är ett företag med över 8 års erfarenhet och har många prisbelönta titlar under sitt bälte. Förutom slots som Gates of Olympus, har Pragmatic Play också aktiverat: Förutom att ge extra cash-funktioner, erbjuder Gates of Olympus också gratisspins (free spins) för att samla fyra eller fler scatter-symboler på en enda rad. Du kommer att starta spelsessionen med 15 gratisspins. Varje gång multiplikatorsymboler dyker upp under free spin-funktionen kommer multiplikatorvärdet att läggas till den slutliga multiplikatorn. Om du lyckas sätta ihop tre eller fler scatter-symboler kommer du att tjäna ytterligare 5 gratisspins.

https://shuddha.co.za/2025/12/23/1xbet-casino-en-djupgaende-recension-for-svenska-spelare/

Gates of Olympus 1000 är fullt mobilanpassat och fungerar smidigt på både iOS och Android, vilket gör att du kan spela var du än befinner dig i Sverige. Spelet är optimerat för både iOS och Android, vilket gör att du kan snurra på hjulen oavsett om du sitter hemma eller är på språng. Spelet är responsivt och fungerar bra även på mindre skärmar. De gokkast Gates of Olympus werkt uitstekend op mobiele apparaten. Of je nu speelt op een smartphone of tablet, de prestaties blijven gelijk. Zowel op iOS als Android kun je rekenen op dezelfde functies, een RTP van 96,50% en een hoge volatiliteit als op de desktop. Dankzij de stabiele prestaties en het intuïtieve ontwerp is mobiel spelen net zo leuk als op een computer of laptop. Sweet Bonanza Super Scatter är en framgångsrik vidareutveckling av Pragmatic Plays populära original. Spelet kombinerar beprövad spelmekanik med innovativa Super Scatter-funktioner som tar vinstpotentialen till nya höjder. Den höga volatiliteten gör det till ett spel för tålmodiga spelare som söker stora vinster snarare än frekventa små utbetalningar.

Simbolurile Scatter pot veni atât sub forma unor câștiguri, cât și sub forma unor runde bonus, pentru noi încercări şi experienţe. Cunoscute şi sub numele de cel mai bun prieten al unui jucător de păcănele online, simbolul Scatter este o cheie care deblochează o serie de alte caracteristici bonus distractive. Spre deosebire de simbolurile care trebuie să fie aliniate pe o linie de plată pentru a câștiga ceva, Scatterul trebuie doar să apară pe role pentru a oferi rotiri gratuite şi alte bonusuri atractive. Poți găsi acest simbol în mai multe jocuri Novomatic gratis. Featuring tumbling reels, Zeus strikes, and a mythical atmosphere, it’s a top choice for fans of Bitcoin casino gaming. Try the free Gates of Olympus 1000 demo or play for real to experience this electrifying slot in full power.

https://boutiquedacarne1.pt/just-casino-review-ein-spannendes-online-casino-spiel-fur-spieler-aus-der-schweiz/

Bei ExciteWin habt Ihr nicht nur die Wahl zwischen Gates of Olympus 1 und 2, sondern könnt auch Rise of Olympus 100, Cash of Gods und einige andere Spiele mit Griechenland-Setting spielen. Außerdem sind moderne Klassiker wie Lucky Dwarfs, Fruit Party und zahllose weitere Top Online Slots im Angebot. Amanda Barnes has been writing about wine and travel since 2003. South America has been her home since 2009, but she is currently on a mission to unlock the world of wine by traveling Around the World in 80 Harvests! Bei Gates of Olympus sind Sie nicht auf Ihren Heimcomputer beschränkt. Sowohl bei Casino.ch als auch im Online Casino können Sie Ihr Tablet oder Smartphone verwenden, um den beliebten Slot zu spielen. Gates of Olympus ist mit allen Betriebssystemen kompatibel, sei es Windows, Apple oder Android. Solange Sie einen Webbrowser haben, können Sie direkt loslegen.

Kalyan Matka is the most followed Matka game. It opens and closes daily. Thousands search Kalyan Satta Matka result daily. Kalyan Matka games include classic and modern play. Players look for कल्याण मटका, Kalyan Satka Matka, and Satta Matka Kalyan online. Are you keen to invest in Satta Matka betting games? Well, Dpbos is the most trusted portal for SattaMatka fans. This amazing Matka game initially started with the players writing a number from 0 to 9 on a piece of paper and then place this piece of paper into an earthen pitcher familiar as Matka. The judge then will take a chit from the Matka randomly and will declare Matka results. But with the digital transformation, the pattern of the games also digitalized. Now the modern gaming includes taking out three numbers from a pack of cards.

https://veloz123.org/nine-casino-review-a-fresh-spin-for-uk-online-gamblers/

Bangladeshi cricket fans also like Melbet. It offers several betting alternatives and a simple UI. With its vast cricket coverage, you may discover several betting markets. Melbet offers worldwide, local, and minor tournament betting, Melbet app mobile betting. Their easy-to-use design lets you explore and gamble just a few clicks. Live betting lets you wager throughout the match. Melbet offers reasonable odds and fast payments, making cricket betting in Bangladesh easy. Money-back free bets provide you with a refund if your bet loses, usually in the form of free bet credits. For example, if you place a ₹1,000 bet on a cricket match and lose, the bookmaker might refund your stake as a ₹1,000 free bet. This type of offer reduces the risk of your bet. Yes. Most online betting sites offer competitive odds for a number of national and international cricket tournaments and events, with many also offering live cricket betting.

Harmoniser cet orchestre optimise RTP Gates of Olympus slot Pragmatic. Sopranos en thème pour climax orchestraux. La particularité des free spins est que les multiplicateurs que vous pouvez cumuler ne se cantonnent pas à un spin donné mais à l’ensemble des spins gratuits. Avec cette dynamique, il est possible d’additionner de nombreux multiplicateurs et d’arriver à un très haut niveau. Compte tenu de la volatilité élevée sur Gates of Olympus, vous pouvez tout aussi bien trouver des free spins avec quelques euros seulement de gains, ou encaisser plusieurs milliers d’euros. Sweet Bonanza Jouer Gratuitement En Version Démo Autres machines à sous Le gameplay de la machine à sous Gates of Olympus Super Scatter reprend tous les éléments familiers. La grille 6×5 accueille toujours 30 symboles, et un gain est déclenché dès que 8 d’entre eux sont identiques. Chaque gain active un cascade de symboles, tandis que les boutons de mise augmentée et d’achat de bonus permettent d’accélérer l’accès aux tours gratuits. Et le gain maximum a, lui aussi, été revu à la hausse : fini les x5 000 ou x15 000, place désormais à un jackpot pouvant atteindre x50 000.

https://eymenyapiinsaat.com/analyse-de-la-popularite-du-jeu-cashed-casino-en-france

Fonction Tumble Cela est particulièrement vrai lorsque les multiplicateurs de gains se déclenchent, le moyen le plus simple d’éviter les arrêts de jeu est de ne jamais vous inscrire. Les casinos qui prennent en charge PayPal comme méthode de paiement sont communément appelés casinos PayPal, Mitch Gilbert pourrait lancer une nouvelle tendance à Sin City. Le jeu de machine à sous Lil Lady est également livré avec des fonctionnalités bonus telles que des symboles wild empilés et des tours gratuits, et il existe un certain nombre de sites de jeu dangereux. C’est un élément qui a déjà brillé à ce niveau à l’image de son podium dans le Prix de la Ville de Cagnes sur Mer, Kieran. Au départ, apparaît également dans le film en tant que cousin de Kevins.

RTP tego slota jest na poziomie 96,50%. Pozwala to osiągnąć odpowiedni balans pomiędzy częstotliwością wygranych a ich wysokością. Oficjalna strona prezentuje się dość barwnie, kasyno Vavada od razu stara się przyciągnąć uwagę łowców fortuny kolorowymi slotami. Rejestracja w serwisie jest zakazana wyłącznie dla użytkowników ze Stanów Zjednoczonych, Włoch, Hiszpanii, Wielkiej Brytanii i Kanady. Graczy z innych krajów, administracja klubu hazardowego zawsze chętnie zobaczy podczas swoich gier. Strona jest w pełni przetłumaczona na język polski i angielski. Jeśli chodzi o waluty w grze, dostępnych jest ich siedem: Hot Slot Najwyższa Wypłata Gates of Olympus slot jest dostępny na platformie Stone Vegas. Rejestracja pozwala grać na prawdziwe pieniądze i aktywować pakiet powitalny. Cały proces zajmuje tylko około 2 minut i nie wymaga weryfikacji dokumentów na początku.

https://tvchouf.com/bizzo-kasyno-najlepsze-miejsce-na-rozrywke-online/

Oferta na darmowe spiny bez depozytu za rejestrację należy do najbardziej poszukiwanych promocji przez graczy. Jest to najczęściej spotykany typ bonusów bez depozytu, który kasyna przyznają nowym użytkownikom w zamian za założenie konta. Wiele platform, jak na przykład Slottica, oferuje darmowe spiny za rejestrację natychmiast po potwierdzeniu danych, przyznając graczowi na start 25 darmowych spinów. Gry na wyłączność This website is using a security service to protect itself from online attacks. The action you just performed triggered the security solution. There are several actions that could trigger this block including submitting a certain word or phrase, a SQL command or malformed data. W związku z Gates of Olympus automat warto wiedzieć przede wszystkim to, że jest to stosunkowo młody automat online. Gra dostała się na rynek zaledwie dwa lata temu, w 2021 roku. Motywem przewodnim gry, jak wynika oczywiście z samego tytułu, jest Olimp oraz starożytni bogowie greccy. Gra jest dostępna nie tylko w wersji za kasę, ale też możecie w nią zagrać na naszej stronie w pełnej darmowej wersji. Jest to możliwe od ręki, co oznacza, że gracz nie musi zakładać konta ani się logować. Darmowa wersja umożliwia zapoznanie się z zasadami gry bez potrzeby wydawania pieniędzy.

Thanks for the sensible critique. Me & my neighbor were just preparing to do some research on this. We got a grab a book from our area library but I think I learned more from this post. I am very glad to see such wonderful info being shared freely out there.

8. AT99娛樂城的獨家密技真的有用嗎?這些密技不是破解遊戲,而是「資金配置+活動回饋」的實戰技巧,能有效延長遊戲時間並降低損失 老虎機勝率並非全靠運氣,而是由 RTP 與期望值決定。本文揭示老虎機背後的數學邏輯,帶你理解短期波動與長期返還率的差異,並透過 AT99娛樂城 實際案例,幫助玩家建立正確心態。 真正的高手,玩老虎機不是盲目追獎,而是用專業思維享受每一次旋轉。 為了確保玩家的安全並遵循相關法規,HG樂遊娛樂城 會進行身份驗證。這一措施能有效保護帳戶不受未經授權的使用。 地下539 老虎機的勝率並非純靠運氣,而是建構在 RTP 與 EV 的數學邏輯之上。掌握這些概念,你就能在遊戲中:

https://matchlacipu1976.iamarrows.com/cha-kan-nin-de-wang-zhi

在奧林匹斯之門《Gates of Olympus™》中,每個符號的賠付計算方式都是根據符號出現的數量以及其對應的賠率來決定的。以下是一般的計算邏輯: 在《奧林匹斯之門》這款遊戲中,玩家將進入宙斯的神聖領地,探索充滿神話和奇蹟的世界。這是一場考驗勇氣與智慧的冒險,玩家將在6×5的卷軸設置中,與宙斯一同挑戰命運。每一次旋轉都充滿了機會,通過創造不同顏色的乘法符號來提升獎金,並有機會獲得高達5000倍的神聖勝利。 在奧林匹斯之門《Gates of Olympus™》中,倍數球是增強獎金的一大關鍵元素。每局開始時,當宙斯舉起閃電,代表倍數球即將出現,它會直接乘上當前旋轉所獲得的基礎獎金,從而顯著提高最終回報。

If you are playing video slots, and its symbols are adorable. Due to technological advancements, bonus symbols on Aztec Fire Hold and Win except as expressly provided in these Terms of Use. Book of Ra Magic payout percentage is 95.03%, we had a lot of fun. De Aztec Fire slotgame heeft een uitgebreide 5-rollen layout prachtig versierd met symbolen geïnspireerd door de Azteekse cultuur. Deze game biedt meerdere winlijnen die de kans op winst vergroten. De intuïtieve interface zorgt voor een naadloze navigatie, perfect voor zowel beginners als professionals. Aztec Fire: Hold and Win is a visually striking slot with exciting features, but maximizing your chances for big wins requires a smart approach. While slots are games of chance, using the right strategies can help you play more efficiently and enjoy longer sessions. Here are some expert tips and strategies to get the most out of your gameplay:

https://saroncortinas.com.br/casinova-casino-review-the-ultimate-online-casino-destination-for-australian-players/

Online Floating Dragon Reviews The Aloha Cluster Pays slot game doesn’t have quite the same mechanics, but it borrows heavily from it. For one, the sticky wins feature doesn’t show up on every win. Which is a little disappointing. Getting a cluster triggers the Sticky Win Re-Spins feature at random. This results in the winning symbols stopping or “sticking” on the reels while the others keep spinning. You can add more winning combos to the cluster this way, which results in more money. This is a classic slot game with a clean layout of five reels and 10 paylines. It uses familiar symbols like diamonds, lucky 7s and fruits. Match three to five of the same symbol on a payline to win. The main feature in this game is the Hit Bar Respin. If you land five or more Hit Bar symbols anywhere on the reels, the feature starts. These symbols will stick in place while the rest spin again. If another Hit Bar symbol lands, you get another respin. If you manage to collect 15 Hit Bar symbols, you’ll win the jackpot of1 000 times your bet!

I was a fan of the original Starlight Princess slot, so naturally, I was very eager to see how the latest Starlight Princess Pachi would perform. I loaded the game, deposited $100, and set my bet cost to $2 per spin. I played with 50 auto spins to log the outcome of my experience. While nothing has changed on the outside, the slight win boosts are more than enough to keep you entertained. If you’re looking for similar action, the original Gates of Olympus is a great pick. For those who want to delve deeper into Greek mythology, you always have Playtech’s Age of the Gods slot games, many of which are based on the gods coming from Mount Olympus. If you are an avid slots player with an appetite for novelty, you will be pleased to learn that Rialto Casino constantly adds new slots to its already exhaustive library of games. By joining us, you are thus sure to be exposed to fresh contents on a regular basis. At the root of slots’ massive popularity is probably the fact that they offer an effortless escape route towards exciting adventures full of mystery, magic, passion and rewards.

https://bernardomartinez.cl/sweet-bonanza-gewinnchance-so-hoch-sind-die-chancen/

Returning to the topic of the article, Gates of Olympus is a video slot from the Pragmatic Play studio with average volatility and a return of 95.51%. It is played in a 6×5 reel format with support for 20 paylines, where prize symbols are paid not for combinations, but for clusters of 8 or more identical icons. This means that when calculating the winnings, only the number of elements in the group is taken into account without paying attention to their sequence. This reward mechanic is implemented thanks to the Scatter Pays technology. Hacksaw Gaming setzt neue Massstäbe im Bereich Remote Gaming durch erstklassige Slots, Sofortgewinne und Rubbellose. Es begeistert Spieler mit innovativen Mechaniken und fesselnden Themen und liefert unvergleichliche Erlebnisse, die unterhalten und begeistern.